Csak az Európai Unióban évente több mint 2,2 milliárd (!) tonna hulladék keletkezik, miközben egyre több ipari nyersanyagról derül ki, hogy készletei véglegesek a bolygón. A kettős problémára adható számos válasz közül a legötletesebb, leginkább kézenfekvő, és talán a leginkább fájdalommentesen megvalósítható a körkörös (avagy körforgásos) gazdaság koncepciója.

A hagyományos, lineáris gazdaságban (ezt mindenki ismeri, hiszen az emberiség ebben él és gondolkodik az iparosodás kezdetétől fogva) a kész termékeket használat után eldobjuk, és helyettük vadonatújakat gyártunk. Ez működött egészen addig, amíg olcsó és nagy mennyiségű energia és nyersanyag állt rendelkezésre, azonban nagy részben pont ez a szemlélet vezetett oda, hogy mára kifogytunk ezekből.

Az új, tudatosabb szemléletet képviselő, körkörös gazdasági modellben ezzel szemben az eredetileg tervezett élettartama végére ért termékeket különböző módszerekkel visszavezetjük a gazdaságba. Ezzel meghosszabbítható a termékek tényleges életciklusa, és egyszerre csökkenthető a keletkező hulladék, valamint a felhasznált nyersanyagok és energia mennyisége.

A körforgásos gazdaság első lépcsője a recycling, azaz a termékek alkotóelemeire bontása, és nyersanyagként történő újrahasznosítása. Ennél is energiatakarékosabb, és bizonyos esetekben célszerűbb azonban, ha az újrahasznosítás helyett a javítást, a felújítást, az átalakítást, az ismételt felhasználást választjuk.

Lebontani, majd újra felépíteni

Az autóipar a modern ipari ágazatok gyűjtőterülete: a járművek vegyipari, textilipari, kohászati, elektronikai, fémmegmunkálási, üvegipari, gépészeti és számos további szakterület összjátékának eredményeként jönnek létre. Ez megannyi lehetőséget jelent a körkörös gazdaságra való áttérésre, az egyes területeken pedig az adottságaikhoz mérten meg is kezdődött az átállás.

Általános például a műanyag hulladékok újrafeldolgozása. A modern társadalmakban magától értetődő a szelektív hulladékgyűjtés, azt azonban nem mindenki tudja, hogy az italos palackok gyártásához használt polietilén-tereftalát (PET) kiváló alapanyag műszálas szövetek, üléskárpitok és padlószőnyegek gyártásához, sőt, védőfóliák is készíthetők belőle. A műanyagok újrahasznosítása túlmutat a visszaváltott palackokon: egyre népszerűbb alapanyag például az autóiparban az Econyl fantázianevű nejlonszál, amelyet a világtengerekből kimentett, beszakadt halászhálókból állítanak elő.

Értékes és jól alkalmazható másodlagos nyersanyag a textilhulladék is, akár gyártási melléktermék, akár fogyasztói forrásból származik, és hosszan folytathatnánk. Ma már minden autógyártó minden lehetséges téren igyekszik kiaknázni az újrahasznosításban rejlő lehetőségeket – a Kia például vállalati irányelvként követeli meg, hogy típusaiban legalább tíz különböző, fenntartható forrásból származó, alternatív anyagot használjanak.

Persze maga az autóipar is végtelen forrása az újrahasznosítható anyagoknak. Különösen jól forgatható vissza a gyártásba az alumínium, a lökhárítók és műszerfalak gyártásánál használt műanyagok, és persze a kárpitok, szőnyegek. Egészen más szintet képviselnek az autóban található elektronikus alkatrészek és katalizátorok: ezek olyan ritka, nagy értékű fémeket tartalmaznak, amelyek visszanyerése ma már létfontosságú ahhoz, hogy hosszú távon biztosítani lehessen ezeknek a nyersanyagoknak az elérhetőségét. Fokozottan érvényes ez az elektromos járművek nagy teljesítményű akkumulátoraira, amelyeket alkotóelemeire bontva juttatnak vissza a gazdaság körforgásába.

Menteni az egészet

Nem ez azonban az egyetlen módja az akkumulátorok ismételt hasznosításának; sőt, nem is feltétlenül a leghatékonyabb. A hulladékok alkotóelemekre bontása, osztályozása, megtisztítása, aprítása, kezelése, majd ismételt gyártásba vétele ugyanis energiát igényel – rendszerint kevesebbet, mintha primer nyersanyagokkal dolgoznánk, de többet, mintha megpróbálnánk egyben tartani és felújítani a komponenst.

Így lesznek a villanyautók élettartamuk végére elért akkumulátoraiból megfelelő felújítást követően háztartási, ipari energiatároló egységek. Ezzel csökkenthetők az egész életciklusra vonatkozó károsanyag-kibocsátások és költségek; a gazdaság más területei olcsón juthatnak hozzá fejlett, megbízható energiatárolási megoldásokhoz, ami globális innovációs inkubátorként segítheti elő fenntartható energiaforrások kiaknázását, a lakossági és kereskedelmi energiafelhasználás észszerűsítését. Később aztán, amikor második életüknek is a végére érnek, még mindig elemeire bonthatók, és visszaforgathatók a gyártásba a nagy feszültségű akkumulátorok.

Milyen jó volna, ha ugyanezt megtehetnénk magukkal az autókkal is: ahelyett, hogy két-három életciklus után eldobnánk őket, felújítanánk, és egy másik piaci szegmensben ismét forgalomba helyeznénk azokat? Pontosan ezt a célt szolgálják az olyan újragyártó üzemek (re-factory), mint amit a Renault üzemeltet a franciaországi Flins-ben. A cégcsoport típusaiba lehelnek itt új életet – szó szerint, hiszen az egyébként még működőképes járművek elhasznált alkatrészeit felújítják, a már nem elérhető alkatrészek helyett 3D nyomtatóval építenek újakat.

Örök élet, mindenkinek

A fent vázolt megoldások közös jellemzője, hogy általában egy konkrét cég vagy cégcsoport termékeihez kötődnek, azaz csak az adott márka ügyfelei élvezhetik azok előnyeit. Egészen más volna a helyzet, ha azok az autóipari beszállítók is csatlakoznának ehhez az újragyártási trendhez, amelyek az alkatrészpiacra is gyártanak cseredarabokat, így egyes kiszemelt autómárkák helyett gyakorlatilag minden vásárló kivehetné a részét a gazdaság körkörösítéséből, a természeti hatások csökkentéséből.

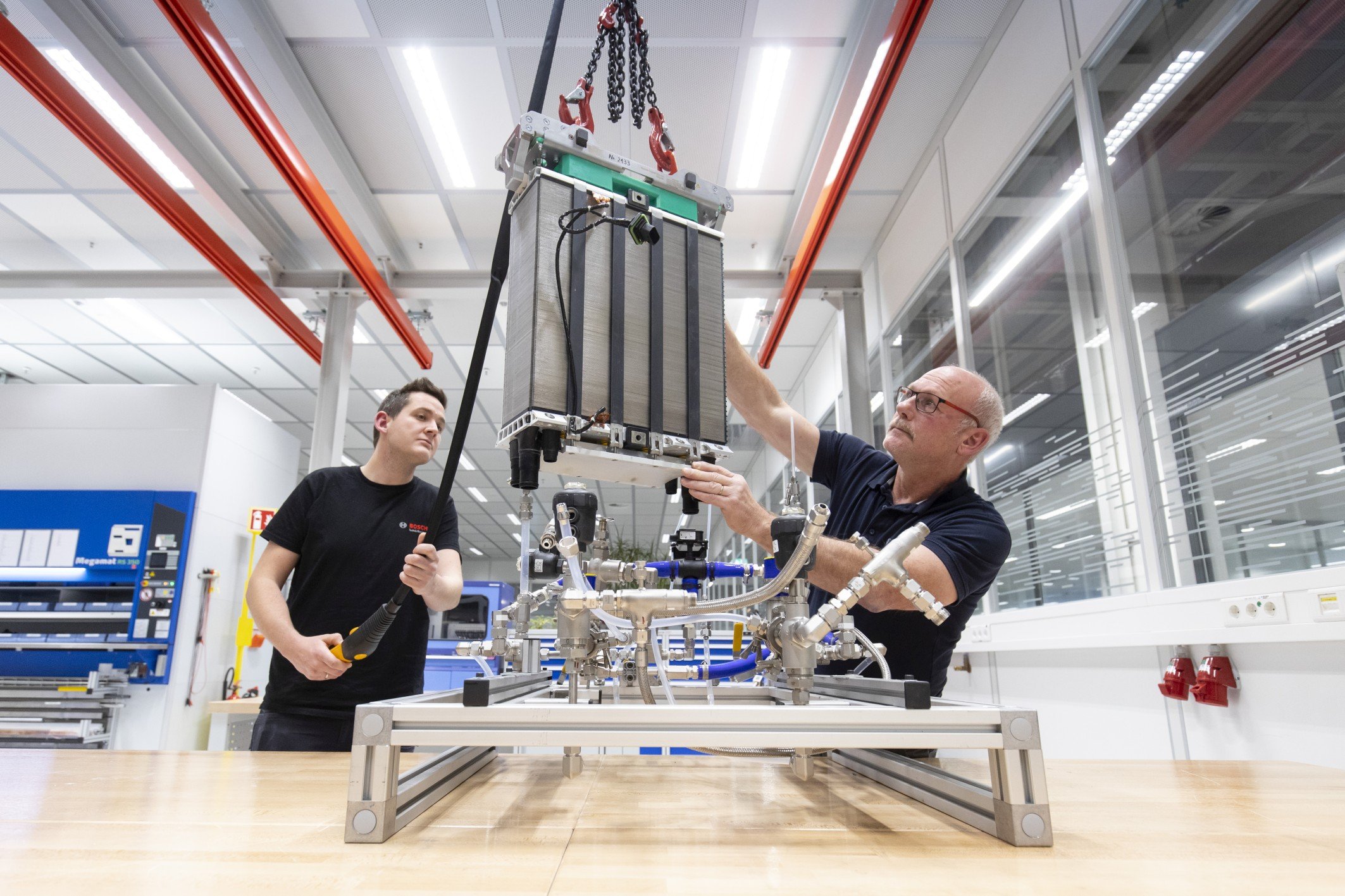

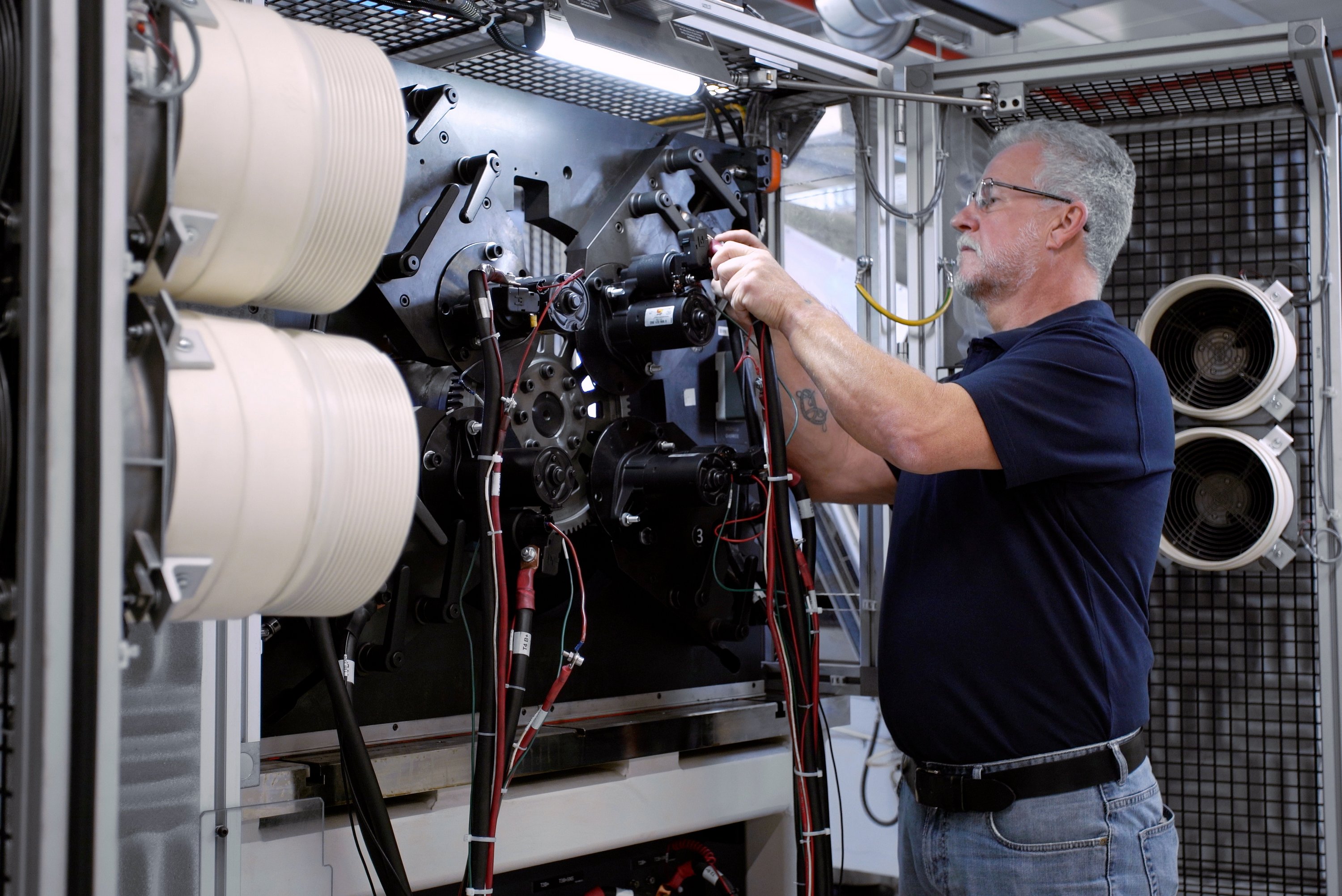

Szerencsére indokolatlan a feltételes mód használata, hiszen már most is léteznek ilyen termékprogramok. Még csak nem is valami új jelenségről van szó: a Bosch eXchange egy hosszú évek óta, gyakorlatilag az egész világon működő alkatrész-felújító program, amely folyamatosan bővülő portfólióval (jelenleg több mint 5800 egyedi termékkel) rendelkezik. A felújíthatóság feltételeinek megfelelő (nagy általánosságban: korróziótól és sérüléstől mentes, nem szétszerelt) alkatrészeket a partnerszervizek – azaz gyakorlatilag az összes olyan hivatalos műhely, ahol nem kizárólag gyári eredeti alkatrészt építenek be – továbbítják a Boschnak, ahol a használt alkatrészekből az eredetivel azonos minőségű, és azzal megegyező garanciális feltételek alá eső terméket állítanak elő.

A Bosch eXchange programban folyamatos a felújítandó alkatrészek utánpótlása. A szervizek a megrendelt újra-alkatrész dobozába helyezi bele, és abban küldi vissza a kiszerelt, kicserélt komponenst, amelyért – amennyiben az megfelel a követelményeknek – „betétdíjat” fizet a Bosch. Ez a szisztéma egyrészt érdekeltté teszi a szervizeket a felújítható komponensek felelősségteljes kezelésében, másrészt elősegíti az alkatrészek kategorizálását, ezáltal gyorsabbá és hatékonyabbá teszi az egész folyamatot.

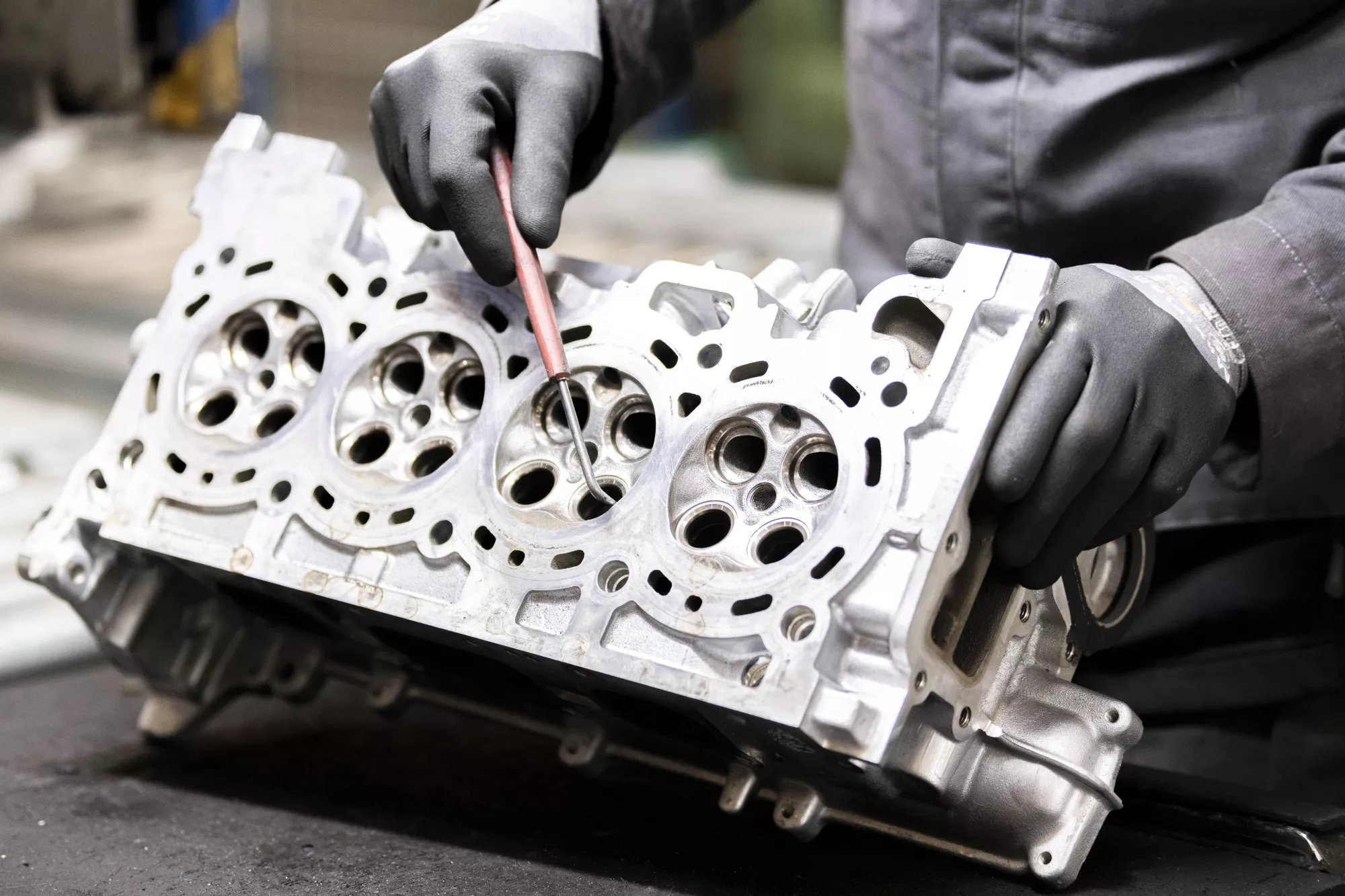

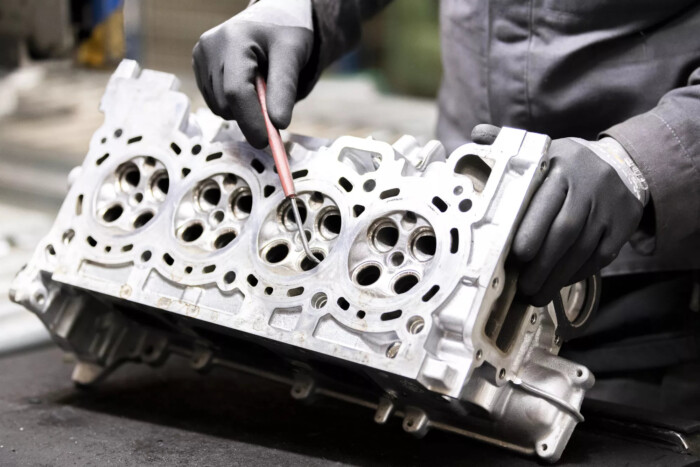

A bevett alkatrész a Göttingenben található, központi szortírozóba kerül, majd szétválogatást követően innen küldik ki a regionális felújító üzemekbe a cseredarabokat. A teljes szétszerelést követően a kopó alkatrészeket és a tömítéseket minden esetben, a többi egységet pedig felülvizsgálatot követően, szükség szerint cserélik. Az ismételt összeszerelést követően az eredeti gyári technológia szerint végzik el a bevizsgálást, amelynek során pontosan ugyanazok a követelmények, mint a vadonatúj alkatrészek esetében.

A felújítás energiaigénye mindössze tizede az új alkatrészek gyártásának, emellett csökken a hulladék mennyisége, és ezzel együtt az iparág környezeti hatása. Az eredeti minőséget kedvezőbb áron biztosító Bosch eXchange program a legjobb ár/érték arányt biztosítja az alkatrészpiacon; ez az előny különösen a kifinomult, drága alkatrészek (vezérlők, befecskendezők, érzékelők, önindítók, generátorok, kormányművek stb.) érvényesül markánsan. Végső soron a Bosch, a szervizek és az ügyfelek számára egyaránt előnyös helyzetet teremt az eXchange program – a környezet védelméről nem is szólva. A cég a piaci igények alapján vesz fel új termékeket a portfólióba, azaz rugalmasan alkalmazkodnak a kereslethez. Folyamatosan bővül például az egyes hibrid modellekhez kínált akkumulátorjavító készletek kínálata, hamarosan pedig az elektromos járművek karbantartásához és javításához szükséges komponensek – nagyfeszültségű akkumulátorok, töltők és konverterek, valamint hajtóegységek – megjelenése is várható. A jövőben piacra kerülnek például a Toyota Prius III, a Toyota Yaris Hybrid és a Lexus CT 200h HV akkumulátorjavító készletei.

Az előrelátásé a jövő

Most, hogy az autóipar egyre több szereplője kóstol bele a körforgásos gazdaságba, remélhetőleg elérkezünk a következő fázisba, és széles körben meghonosodik a körkörösségre tervezés szemlélete. Ez azt a tudatosságot takarja a megfelelő tervezéssel elősegíthető az alkatrészek vagy akár az egész jármű hatékony visszaforgatása a használatba.

Ott van például a BMW i Vision Circular tanulmányautója, amelynek minden porcikája újrahasznosításból származik, és szükség esetén az autó az utolsó csavarig újrahasznosítható, beleértve az akkumulátort is. A mérnökök újragondolták az alkatrészek összetételét, a komponensek gyártási folyamatait. Törekedtek arra, hogy minél kevesebb alkatrészből álljon az autó, és egyszerűsítették a rendszereket. Fontos, hogy kiküszöbölték az olyan folyamatokat és komponenseket, amelyek sok energiát emésztenek fel, vagy a környezet szennyezésével járnak. Ezért nincs krómozott alkatrész az autón, sem bőrkárpitozás, a karosszériapaneleket pedig anyagában színezték.

2021-ben ez még a jövő zenéje volt, ám lássuk, hol tartunk most. Az Európai Unió már betiltotta a krómalkatrészek használatát, a korlátozás az idei évtől lép hatályba. A bőr egyre inkább visszaszorul, amint a prémium ügyfelek is ráébrednek, hogy jobb képet mutathatnak magukról egy fenntartható anyagokból készített, állatmentes autóbelsővel. Amiben pedig az anyagában színezett karosszériaelemeket illeti, nem a prémium kategóriában, hanem a kifejezetten megfizethető autókra szakosodott Daciánál találkozhatunk ilyen lökhárítókkal, illetve utastéri elemekkel. Ezeket könnyebb javítani (hiszen az enyhén sérült elemet nem kell újrafényezni), és főleg hatékonyabban lehet újrahasznosítani, mert nem kell időt és energiát fordítani a festék eltávolítására, valamint az ennek során keletkező szennyeződések semlegesítésére.