Közép-Kelet Európában kétségkívül autógyártási gócpontnak számítunk, Magyarországon az Opel és a Suzuki gyárai mellett a két nagy német prémiumgyártó, az Audi és a Mercedes is saját összeszerelő üzemmel képviselteti magát.

A két nagy német név hazai szerepvállalása óhatatlanul felveti a pletykát, mikor csatlakozik a BMW? Lesz bajor autón Made in Hungary felirat? A válasz ebben a kérdésben egyelőre egyértelmű nem, de a hazai autóipari beszállítók révén mégis ott rejtőzik a BMW-k lemezei alatt a magyar kezek munkája.

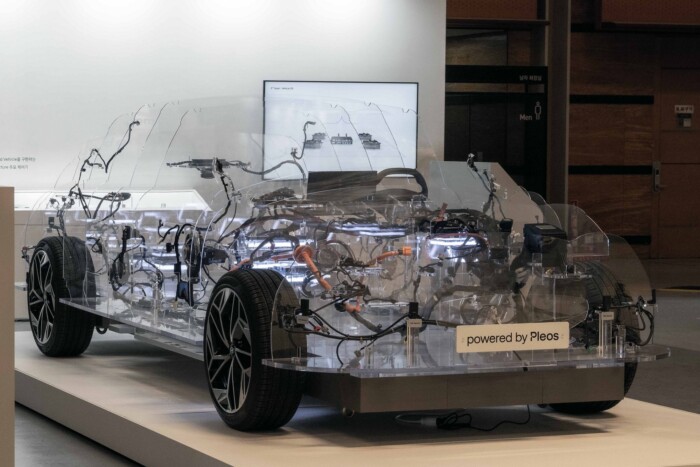

Nincs kirakatba pakolható komplett gyár, csillogva pörgő BMW emblémával a tetején, mégis a kétnapos sajtóút során megismert hazai partnerek bizonyítják, hogy nem túlzás Baudouin Denis, a BMW Magyarország igazgatójának állítása, miszerint „láthatatlan gyár” működik Magyarországon. A cégcsoport több mint kétszáz magyarországi beszállítót ismer és jelenleg ötvennégy aktív partnerétől évente mintegy egymilliárd euró értékben vásárol különböző alkatrészeket.

Erős hazai jelenlét

Magyarországról öntvényeket, műszerfalegységeket, visszapillantó tükröket, zárakat és ablaktörlő szerkezeteket szállítanak a BMW csoport gyáraiba, amelyeket a BMW, MINI vagy Rolls-Royce modellekhez használnak fel. Ezen cégek hozzávetőlegesen tízezer embernek adnak munkát, és ezzel a számmal tényleg kiemelkedünk a régióban, Románia tizenkilenc, Szlovákia huszonhat beszállítói partnert tud felmutatni.

A Csaba Metál fennállásának legjelentősebb fejlesztésébe kezdett 2011. év végén. 2012 közepére elkészült egy 4100 m2-es öntödei gyártócsarnok

Minden szerződéskötést komoly minősítési eljárás előz meg. Több menetből álló kiválasztási procedúrán kell megfelelni és az is szempont, hogy a cég a termékfejlesztés kezdeti szakaszában is közreműködjön.

Ehhez alapvető követelmény olyan mérnökök alkalmazása, akik együtt tudnak dolgozni a BMW fejlesztőivel. Mátyus Péter a BMW közép-európai régió alkatrészbeszerzéseiért felelős munkatársának elmondása szerint Magyarországon egyelőre kevés gyártó képes biztosítani ezt a mérnöki kapacitást, és az innováció hiánya miatt nem lehetnek potenciális beszállítók. Egyebek között ez az oka annak, hogy az 54 magyarországi beszállító közül nem éri el a tízet a magyar tulajdonú cégek száma, a többi mind külföldi társaság leányvállalata.

Indul a gyár! – Csaba Metál

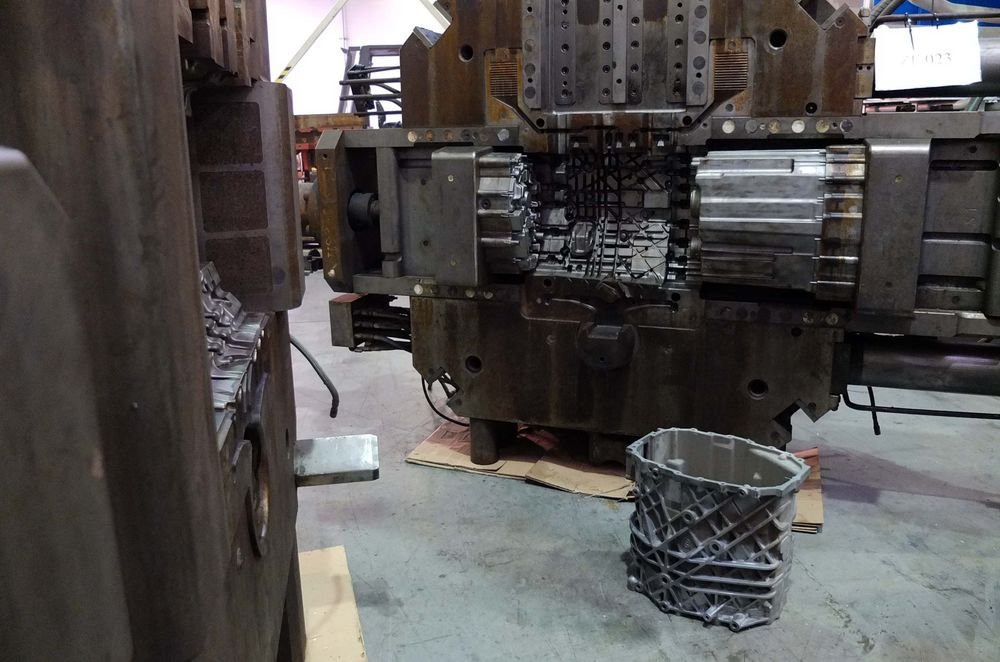

A sajtóút során meglátogattuk az egyik kivételt, a Békéscsabán működő Csaba Metál üzemét, ahol magasnyomású alumínium öntvények előállításával telnek a munkaórák. A cég tulajdonosa Majoros Béla az alapokról építette fel a mára 28 millió euró árbevételt termelő céget. 1993-ban egy bérelt kovácsműhelyben indult a családi vállalkozás története, és innen hosszú út vezetett a BMW i3 váltóházainak sorozatgyártásban történő előállításáig.

A BMW idén nyáron bemutatott villanyautójához készített alkatrészre összesen 190 ezer darabra kapott megrendelést, ezt a mennyiséget a tervek szerint 7 év alatt kell legyártaniuk, de a 780 fokos alumíniumot nem csak a bajorok számára öntik formába. A Csaba Metál többek között az Audinak, a a Chryslernek, a Fordnak, a Jaguárnak, és a Volkswagennek állandó beszállítója, de kis darabszámú megrendeléseket is vállal: készítettek például 5000 darab alumínium vészkioldókart a Ferrarinak és a Maseratinak.

Lenyűgöző számok, de utazásunk fő mondanivalóját nem a prezentációk torta diagramjaiban találtam meg. A békéscsabai üzemben tett látogatás sokkal inkább volt átütő erejű demonstrációja egy triviális igazságnak, miszerint az autógyártás ipari csúcsteljesítmény. Sokszor dobálóznak ezzel a kijelentéssel, és vitán felül áll, hogy egy több ezer alkatrészt számláló bonyolult gépezetet kifejlesztése, gyártása mögött irdatlan munka áll.

Apró alkatrész, milliárdos befektetés

Mégis, a nyakamon imbolygó átlag felfogóképességű átlagagynak elég szemléletes bizonyíték volt a váltóházak készítési folyamata. Az öt olvasztókemencéből óránként 4,5 tonna levesként lötyögő folyékony alumínium kerül az üzem présgépeibe. Ezek közül a legnagyobbak szolgálja ki a BMW igényeit, a váltóházakat teljesen automatizált, több mint kétezer tonnás nyomóerővel dolgozó gépek gyártják, félelmetes precizitással.

Az esetleges hibákat több lépcsős minőség-ellenőrzés során szűrik, kimondhatatlan nevű, a méretet lézerrel ellenőrző gépek mellett röntgennel is vizsgálják az anyagminőséget, kellemetlen lenne, ha BMW-k százezreit kellene visszahívni a gyenge minőségű alkatrészek miatt. De erre a látottak alapján minimális az esély, a müncheni cégcsoport nem véletlenül választotta ezt a magyar céget partneréül, ahol a gyártás mellett négy fős tervezőgárda szolgálja a szerszám és terméktervezést is.

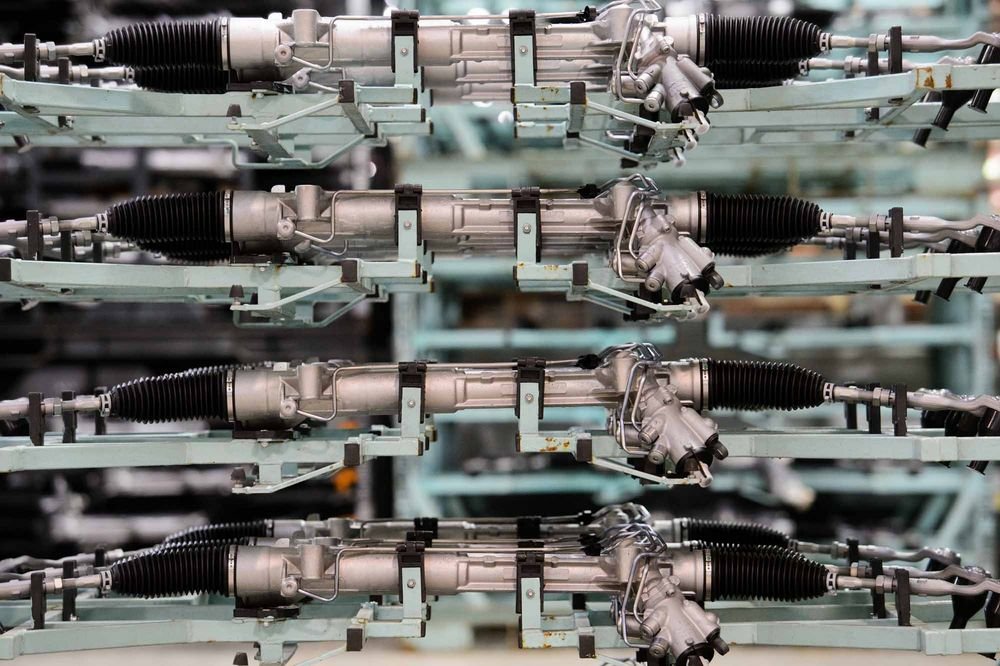

Egri kormányművek

Második állomásként a német tulajdonú egri ZF Lenksysteme Hungária Kft telepén nézhettünk körül, amely kormányzástechnikai berendezéseket és más alkatrészeket készít személy- és haszonjárművekbe. A német ZF cégcsoport 18 gyárat üzemeltet a világ 8 országában. A 2008-ban alapított egri cég termelésének 80 százalékát a hidraulikus szervókormányművek adják, a maradék 20 százalék pedig kormányoszlopokból és kormánytengelyekből áll. A 600 embert foglalkoztató cég az idén 200 millió eurós bevétellel számol, és jelentős bővülés előtt áll.

A kormányművek összeszerelése történik Egerben, ahol még a hidraulikus egységek uralkodnak, de szép lassan trónra törnek az elektromos szervóval szerelt darabok

A német leányvállalatot természetesen nem az egri borvidék szépségei vonzották a térségbe, jelenlétük a viszonylag alacsony munkabérek, és a képzett munkaerő mellett az autópálya közelségének köszönhető. Összeszerelő üzemként ez a létesítmény egy másik lépcsőfokot képvisel, mint a Csaba Metál, a komplett kormánymű összeállításához érezhetően kell az anyavállalat által biztosított céges kultúra, és mérnöki kapacitás, amit magyar tulajdonú vállalat egyelőre még nem tud felmutatni.