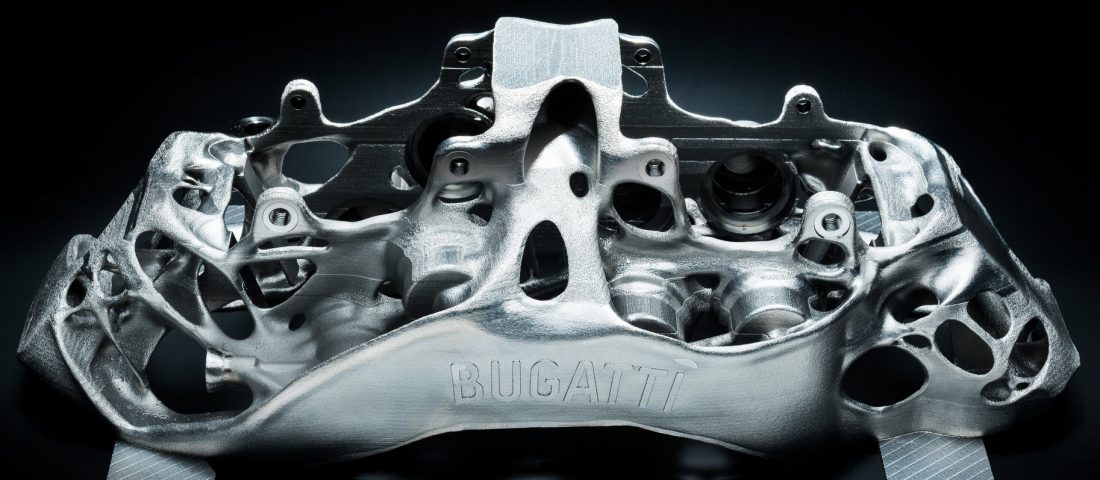

Egyetlen személyautó sem létezik, amelyre nagyobb fékeket szerelnének a Bugatti Chironnál: a különösen nagy szilárdságú alumíniumtömbből kovácsolt, elöl nyolc, hátul hat titándugattyúval szerelt egységek kialakítása és működtetése egyenesen a motorsportból jött, és alapvetően nincs is velük semmi baj – kivéve, hogy lehet ennél is jobban csinálni, csak nagyon kell akarni.

Mivel a Chironnak nem árt, ha ledob egy-két kilót, a Bugatti mérnökei nagyon jobban akarták csinálni, és kidolgoztak egy soha nem látott eljárást, amivel titánból építik fel a teljes nyerget.

Az már az elején nyilvánvaló volt, hogy a könnyű, de kemény anyagból nem fogják tudni kimarni az összetett formájú alkatrészt, ezért a 3D nyomtatáshoz fordultak. Egy hamburgi specialista segítségével kidolgozták azt az eljárást, amivel az egész autóiparnak példát mutathatnak, hiszen soha nem készült még féknyereg 3D nyomtatóval, ahogy ekkora titánelemet sem nyomtattak még soha – persze azoknak, akik rá tudnak szánni darabonként 2,9 kilogramm titánport egy féknyeregre.

A világ legnagyobb 3D nyomtatóját fogták munkára; a négy darab 400 wattos lézer rétegről rétegre olvasztja meg pontosan a megfelelő helyen és mennyiségben a repülőgép- és űrjármű-gyártásban használatos titánötvözet-port. Összesen 2213 rétegből épül fel a végső alkatrész, a gyártás 45 órát vesz igénybe, a fel nem használt titánport összegyűjtik és újrahasznosítják.

Ezután 700 °C-on hőkezelik a darabot, amely pontosan 2 kilogrammal könnyebb az alumínium féknyeregnél. Amikor végeztek az edzéssel, mechanikus és vegyi úton simára polírozzák a felületeket, majd egy marógépbe kerül az elem, ahol kialakítják a végleges felületek pontos kontúrjait.

A Bugatti szerint már idén megkezdődhetnek az alkatrész szériagyártását előkészítő tesztek.

Ha tehát Chiront vennél, szerintünk várj még egy kicsit: nehogy már beérd holmi pórias alumínium alkatrésszel, ha titánból is megkaphatod ugyanazt.