Az Amerikában óriási népszerűségnek örvendő autóbusz első generációjának ma már tíz éves prototípusát pár hete nagy élvezettel vezettük némi amatőr ökörködés keretében a tököli reptéren. Most pedig megvizsgáljuk, mi az amerikai siker oka, és hogy Magyarországon miért nem kellett eddig senkinek sem ilyen szerkezetű busz. (Vigyázat, helyenként nagyon unalmas lesz! Vegyék bátran kettesével a bekezdéseket! – a szerk.)

Az amerikai piacon a kilencvenes évek közepe óta szénacél autóbuszaival már jelenlévő, magyarországi alapítású NABI 1998. végén tárgyalásokat kezdett az amerikai TPI-jal, a SCRIMP-technológia (Seemann Composites Resin Infusion Molding Process) tulajdonosával. Az eredeti koncepció szerint a TPI gyártotta volna a kompozit vázakat, amiket – a Budapesten készült szénacél szerkezetű autóbuszokhoz hasonlóan – a NABI amerikai gyárában, Annistonban végszereltek volna.

Acél helyett plasztik

Hogy a 40 lábas (nem hússzemélyes, hanem negyven láb hosszú – megint a szerk.), alacsonypadlós kompozitautóbuszt gyorsan megtervezhessék, Budapestről a TPI rhode islandi, warreni gyárába szállítottak egy Los Angelesnek specifikált szénacél vázat, hogy ennek alapján készülhessenek el a tervek, végül pedig a szerszámok. Az amerikai rendszer szerint 40 LFW-nek becézett acélvázas autóbuszt azonban a maga idejében nem a kompozit-technológiának megfelelő módszerekkel tervezték, így az átdolgozás nem volt könnyű feladat.

Nem sokkal később a TPI és a NABI a technológia átadásával kapcsolatban perbe kerültek egymással, amit végül kölcsönös, ám nem feltétlenül előnyös megegyezéssel sikerült lezárni. Egy beszerzési- és licenszmegállapodás keretében a TPI vállalta, hogy a NABI magyar szakembereinek betanítja a technológiát, és ennek folyamán elkészítik a Los Angelesnek szánt első húsz drab földgázüzemű autóbuszt is. Mikor azután ezekkel elkészültek, a megállapodás értelmében a NABI hazahozhatta Magyarországra a 40 lábas Compobus szerszámait, majd szinte azonnal nekiálltak az első hat kaposvári kompozit autóbusz elkészítésének Antelope Valley számára.

Eközben Annistonban elkezdődött az első húsz Compobus végszerelése, ami az acélvázas örökségből adódó gyenge dokumentáltság miatt több mint egy évig tartott. A tervezetthez képest magas gyártási költségek, a nehézkes végszerelés és az ehhez képest alacsonyan megállapított eladási ár miatt a 26 darab legyártott 40 CLFW (40 lábas, kompozit, alacsonypadlós autóbusz) után nem készült több a típusból. A NABI azonban látott kiutat: egy új, a kompozit-technológiának megfelelően készült formatervtől, és egy hosszabb, nagyobb befogadóképességű karosszériától remélték, hogy végre profitot termel a Compobus-gyártás.

De milyen előnyöket is jelentettek ezek a változások a közlekedési vállalatoknak, ami miatt továbbra is érdemes volt kompozit autóbuszokat vásárolniuk? Az acélvázashoz képest 20-25%-kal könnyebb karosszéria lehetővé tette, hogy a 45 láb, azaz 13,7 méter hosszú autóbuszok is csupán két tengellyel készülhessenek, a tengelyek túlterhelése nélkül. Mindeközben a kompozit karosszéria előállítása két és félszer drágább egy hasonló méretű acélvázasénál, ami a NABI első számításai szerint az autóbusz végső árában körülbelül 30%-os drágulást eredményezett volna.

Biztosítók öröme

Van azonban a befogadóképesség növekedésén kívül további előnye is a kialakításnak, méghozzá az, hogy egy – a karosszériára merőlegesen – 40 km/h-val érkező, átlagos tömegű személyautóval történő ütközést maradandó alakváltozás nélkül képes átvészelni. A héjszerkezet ilyen mértékű rugalmasságának köszönhető, hogy az ütközéses balesetek utáni 2-3 hetes javítási időt másfél-két napra lehetett redukálni, mivel az esetleg megsérült alkatrészek – lámpák, szélvédők, díszítő elemek – és a fényezés javítása után az autóbusz újra munkába állhatott.

Ezen irányelvek alapján a NABI végül megbízta az amerikai Anderson Design formatervező céget a 45 CLFW Compobus megtervezésével, majd a kész formatervek segítségével a Janicki Industries ősmintakészítő vállalat elkészítette a gyártáshoz szükséges szerszámokat. Ezeket aztán átszállítottak a TPI-hoz, ahol a NABI konstruktőrei és technológusai kidolgozták a rétegterveket és az egyéb műszaki megoldásokat. Nemsokára le is gördült a gyártósorról az első két darab 45 lábas Compobus.

Mindezen előnyök alapján a Los Angelessel kötött szerződésben már sikerült érvényesíteni azt a 30%-os plusz költséget amit a kivitel sajátosságai jelentettek. Ezzel már megvalósulhat Los Angeles terve: hogy több mint kétezer darab szóló autóbuszának mindegyikét Magyarországon készült Compobusra cseréli. Ez a szándék még nagyobb jelentőséget kap, ha figyelembe vesszük, hogy jelenleg is több mint 1260 NABI autóbusz jár az egyik legnagyobb amerikai város útjain.

A történeti áttekintés folytatódik…

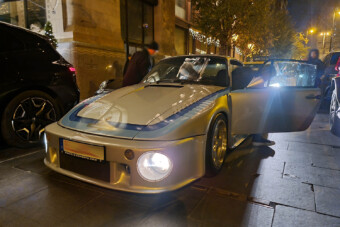

Mikor a NABI és a TPI viszonya megromlott az összes NABI-hoz köthető szerszámot, mintadarabot és prototípust Magyarországra szállították. Ekkor került haza a TPI-nál készült legelső Compobus is. A piros 40 CLFW idén lesz tízéves, de az idő múlása meg sem látszik rajta. Ráadásul az elmúlt négy évet egy helyben töltötte az Újszász utcai NABI telephelyen, ami egy szénacél karosszériájú autóbuszon apró rozsdafoltok formájában bizonyára mára már meglátszana. De ez a prototípus észre sem veszi az időt.

Na, ez már a busz maga

Mikor kiderült, hogy én hajthatok ki vele négy év után először a gyárkapun, több okból is izgatottság lett rajtam úrrá: sose vezettem még NABI autóbuszt (talán csak egyszer egy 700 SE-t, de arra már nem is emlékszem), sose vezettem még amerikai autóbuszt, így nem is tudom, hogy minden ott van-e rajta, mint európai társain, és végül sose vezettem még műanyag autóbuszt, őszintén megvallva nem is gondoltam, hogy egy ilyen busz a mindennapi személyszállításban megállja a helyét. Ez utóbbi gondolatommal – kiderült – nagyot tévedtem.

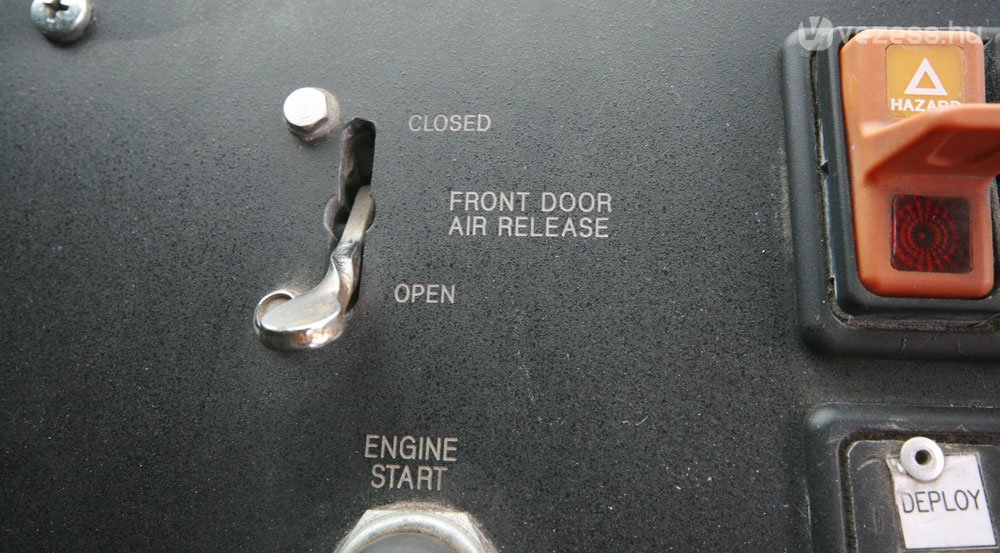

Négy év után új akkumulátorokat és egy frissítő mosást kapott a piros Compo, majd következhetett az első indítás. Elég volt egy-két főtengelyfordulat, és a 40 CLFW-ben egyébként ritka gázrendszer nélküli Allison dízelmotor máris életre kelt. Ezek után már nagyon kíváncsi voltam, hogy vajon a ZF váltója is ilyen könnyen veszi-e a sebességet. Itt sem kellett csalódnom: a D-gomb megnyomására apró rántás és a motor hangjának finom mélyülése jelezte, hogy ez bizony az egyes.

Már csak az ajtót kellett becsuknom az erre szolgáló esernyőnyéllel, egy határozott mozdulattal beütöttem a kézifék szelepét, majd a rádió állomáshangolóra hasonlító főkapcsolót NITE állásba tekertem, hogy a külső fények is felgyulladjanak. Az első rövid úton rögtön szembesültem vele, hogy ez a busz bizony olyan, mintha vadonatúj lenne. Semmi nem zörgött-csörgött benne. A váz olyan merevnek bizonyult, hogy a műanyag karosszériát, ha nem tudom, hogy abból készült, észre sem vettem volna. A Compobus úttartása olyan kiváló, hogy az első gondolatom rögtön az volt: vajon a saját Ikarus 256-osunk miért nem tud ilyen egyenesen menni.

Sokáig tartott megszokni az amerikai stílusban a bal lábhoz, a padlóra szerelt irányjelző gombokat. A bal oldalival balra, a jobbal jobbra villoghatunk, amíg rajta tartjuk a lábunkat. Egy másik zavaró tényező, a rémisztően kicsi jobb tükör volt.

Szerencse, hogy ikarusosan fordulva a hátulja pont ott jött, ahol jönni kellett. Ezt a buszt a fekete bőr vezetőülésével együtt egyszerűen nem lehet nem szeretni. Különösen izgalmas gondolat emelett, hogy tulajdonképpen egy Seemann-féle kompozit gyantainfúziós formázási eljárással készült műanyag kádat irányítunk végig a városon.

A fenti képen látható, hogyan készült a lenti videó!

Az iparban két módszerrel készítenek kompozittermékeket. Az egyik a Pre-Preg névre hallgató eljárás neve a pre-impregnated, azaz előre átitatott kifejezésből ered, ami jól tükrözi az eljárás lényegét. Ebben az esetben az üvegszál-szövetet már a gyártás során átitatják gyantával, amit ettől kezdve egészen a végleges beépítésig folyamatosan hűteni kell, nehogy a polimerizáció idő előtt beinduljon. A Pre-Preg eljárással készült terméket a gyártási folyamat végén autoklávba helyezik, ahol a polimerizáció folyamata befejeződik.

A másik, a Compobusnál is alkalmazott módszer a SCRIMP. Ennél az eljárásnál a különböző sűrűségű és szilárdságú rétegek egy előre elkészített rétegterv szerint szárazon, egy speciális ragasztó segítségével kerülnek a hatalmas szerszámok belső oldalára. A váz nyírószilárdságának növelésére előre meghatározott helyeken és vastagságban balzafakockákból álló lapokat helyeznek a laminátumba. Ez a könnyű és mikroporózus szerkezetű, Ekvádorból származó fa egy New Jersey-i feldolgozó üzemből kerül Kaposvárra, hogy aztán a Compobus szilárdságát növelje.

Bekerülnek még a szerkezetbe az égésgátló és égéslassító rétegek, valamint egy speciális, Svájcból származó, zárt cellás Herex hab, amit a padlószintek beállítására alkalmaznak. Amikor a rétegszerkezet elkészül az egészet egy vákuumfóliába csomagolják, majd az egyik irányból vinilészter-gyantát injektálnak a fólia alá, a másikból pedig egy vákuumszivattyú segítségével kiszívják alóla a levegőt.

Ennek köszönhetően a gyanta a laminátum minden rétegén átitatódik, majd a gyantainfúziót követően egy egzoterm folyamat indul be, miközben lezajlik a polimerizáció. A gyakran 100-120 fokra felmelegedő laminátumot meleg nyári napokon néha hűteni is kell, nehogy a polimerizáció folyamatának hat órája alatt a vákuumfólia megsérüljön. A folyamat befejeződése után a hatalmas szerszámok oldalait és homlokfalát kinyitják, ahonnan egy daru segítségével könnyen eltávolítható a kész héjszerkezet.

A gyárban az ajtók gyártásánál egy másik eljárást is alkalmaznak, amit saját tervezésű présszerszámokkal végeznek, mivel a gyártás ezen része nem szerepelt a TPI eredeti terveiben, ugyanis az ott készült buszoknak még fém ajtajai voltak. A kétoldalas szerszámokba üvegszál-erősítésű epoxigyantát használnak, amit még megszilárdulása előtt a présgépbe helyeznek, hogy az az ajtók végleges formáját hibátlanul felvehesse.

Érdekes az erőbevezetési helyek kialakítása is, ahol nem alkalmaznak balzafát, mivel kiváló nedvszívó képessége miatt egy sérülés esetén az egész rendszert megrongálhatná. Ezeken a helyeken, például a futóművek rögzítési pontjainál 8-10 rétegben összevarrt üvegszál-szövetet kerül beépítésre, amit a felfogatási helyeken kilyukasztanak.

Ez az összeállítás az acélnál is erősebb egységet képez, ezért kompozit anyagból készülnek és ragasztással kerülnek felerősítésre a busz alsó részére a hossztartók, a kereszttartók és a légrugótartó tornyok is. Ezzel együtt a futóműveket panhardrudakkal és magas szilárdságú átmenő csavarokkal is rögzítik.

De miért drága ez az eljárás? Az 5000 dolláros hulladékköltség mellett, a tetőszerkezetnél használt, Magyarországon készülő egyirányú szénszélszövetből egy kiló 26 euróba kerül, míg a vinilészter-gyanta kilója 3,5 euró, amiből több mint két tonnát használnak fel egy-egy autóbuszban. Emellett az igen drága ősszerszámokat is 400 autóbuszonként cserélni kell.