Újszilváson járunk, ránézésre egykori mezőgazdasági épületek között fordulunk be az Euro-Novex Kft. telephelyére. Azonban körbálák, és kukoricasiló helyett égig érő abroncshegyek tornyosulnak szinte mindenhol. Szerencsére nem sokáig csúfítják a környéket, hamarosan újra hasznos anyag válik belőlük: kohóacél és gumiőrlemény.

Mi történik itt az abronccsal?

A Continentallal hosszú évek óta szerződésben álló Euro-Novex Kft. telepére naponta nagyjából 90 tonna elhasznált, régi gumiabroncs kerül. Beérkezés után először óriási kupacba gyűjtik a vegyes összetételű abroncsokat – akad itt teherautó-abroncstól a tömör targoncagumiig minden – amelyeket aztán típus és méret szerint is szétválogatnak. A legjobb minőség érdekében a gumiőrleményhez kizárólag a hat évnél nem régebbi teherautó-abroncsokat használják fel. A következő folyamat a gumiabroncs peremében lévő masszív fémsodrony kinyerése, amelyet egy irgalmatlan erejű gép egyszerűen kicibál az abroncsból.

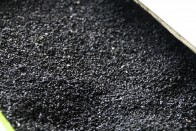

Miután kinyerték belőle fémtartalmának jelentős részét, a gumiabroncs mehet az üzem aprítógépeinek egyikébe. Innentől már kevésbé látványos a folyamat, a lényeg annyi, hogy egyre kisebb darabokra szaggatják az abroncsot. Először 10-15 centisre, majd egyre finomabbra, miközben saját fejlesztésű gépekkel folyamatosan kiválasztják belőle az idegen anyagokat, főként a fémet, homokot, textilt. Egységnyi alapanyagból nagyjából 70 százaléknyi gumiőrlemény, 27 százalék kohászati célra felhasználható acél, illetve 3 százaléknyi textil keletkezik a folyamat végére.

Talán nem mindenki tudja, hogy egy gumigyártónak nem csupán az a dolga, hogy eladja a gumiabroncsokat. Az abroncsok első magyarországi forgalomba hozatalakor termékdíj-fizetési kötelezettsége van, illetve a forgalomba hozott mennyiség minimum 75 százalékát vissza kell gyűjtenie – ez az arány a Continentalnál 100 százalék.

A partnerektől visszagyűjtött abroncsok háromnegyedét anyagában kell újrahasznosítaniuk, míg a maradék negyedét energetikai úton is lehet hasznosítani, ami jellemzően cementgyári égetést jelent. Na de mit lehet csinálni a 75 százaléknyi, anyagában hasznosítandó gumiból? Gumiőrleményt, amelyből gumibitument, majd később utat is lehet építeni. Nem is akármilyet.

Miért jó?

A gumibitumen a normál bitumenes úthoz képest több előnyös tulajdonsággal is bír. Gumibitumennel kevert útszakasz esetén hosszabb élettartammal – a tapasztalatok szerint nagyjából másfél, kétszeres élettartammal – és kisebb fenntartási költséggel lehet számolni, a felület viselkedése pedig minden hőmérsékleten jobb, mint a normál bitumené. Így nő az útszakasz terhelhetősége, nyáron kisebb a nyomvályúsodás, kevésbé repedezik és ellenállóbb az alacsony hőmérsékleten kialakuló húzófeszültségekkel szemben.

Borzadjanak, egy felmérés szerint jelenleg ilyen állapotúak a magyar utak:

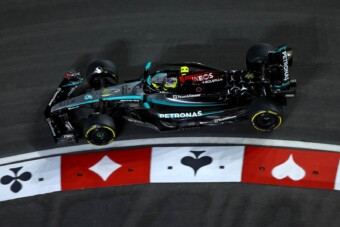

Mivel a gumibitumen az ásványi anyagokhoz kiválóan tapad, így csökken a kátyúk kialakulásának esélye. A felület további fontos tulajdonsága, hogy alacsonyabb menetzaj érhető el vele és rövidebb rajta a fékút is, 100km/órás sebességről 10 százalékkal, 50 km/óráról 5 százalékkal hamarabb áll meg rajta az autó.

Gondok bajok?

A magasabb viszkozitású sűrű, még 170-180 °C-on is alig folyó bitumen terítése a hagyományos módszerekkel szinte lehetetlen és sokat vacakolni sem lehet a masszával, a gumiőrlemény ülepedése miatt. Észak-Amerikában, ahol már több évtizedes múltra tekint vissza a gumibitumen-felhasználás, sok minden máshoz hasonlóan ezt is izomból oldották meg. Ha a sűrű, mézszerűen folyó bitumennel nem bírtak el a megszokott szivattyúk, akkor szereztek egy erősebbet. Idehaza ez másként megy, itt muszáj volt más megoldást keresni. És a MOL-nál – a Pannon Egyetemmel együttműködve – találtak is, így itthon nem kell különleges gépeket beszerezni az újfajta útburkolat elkészítéséhez, valamint megoldották a gumiszemcsék gyors kiülepedésének problémáját is.

Mennyibe kerül?

A gumibitumenes kopófelülettel ellátott útszakaszok megépítése nagyjából ugyanannyiba kerül, mint a hagyományos összetételű utaké, a különbség elhanyagolható. Ha viszont az útszakasz élettartamára lebontva nézzük a költségeket, máris sokkal vonzóbbá válik az új technológia, ugyanis az ellenállóbb felület miatt a karbantartási költségek is alacsonyabbak, az 1,6-2 szeres élettartam szorzóval számolva pedig látványosan olcsóbb. Nagy kár, hogy egyelőre idehaza nem jellemző ez a fajta hosszútávú gondolkodás.

Néhány hónapja a MOL százhalombattai üzemében járva már összefuthattunk a csupa jó tulajdonsággal rendelkező gumibitumennel, sőt, az országban több helyen is találhatóak hasonló, hosszabb-rövidebb útszakaszok, – akad 9 éve lerakott, máig hibátlan felület is – de a nemrég Jánoshida és Jászboldogháza között elkészült, 8,4 kilométeres útburkolat az első, jelentősebb hosszúságú, egybefüggő gumibitumenes felület. Építése során a Continental által begyűjtött 10 ezer darab abroncs adta a szükséges 45 ezer kilogrammnyi gumiőrleményt.