A BMW i8 műszaki adatait itt találod, az alábbiakban azt írjuk le, hogyan készül az autó.

Különleges technológiák a gyártástól a felhasználásig: a BMW az ultralimitált szériás, kézi gyártású egzotikumok jellemzőit hozta be a sorozatgyártásba, ennek köszönhetően az i8 egy méregdrága autó, amely a nála sokkalta méregdrágább csodák jellemzőivel bír.

A BMW i8 két alapvető komponensből áll: a szénszálas kompozitokból készült utascellából, valamint a hajtáslánc és futómű elemeit tartalmazó, alumínium szerkezetből.

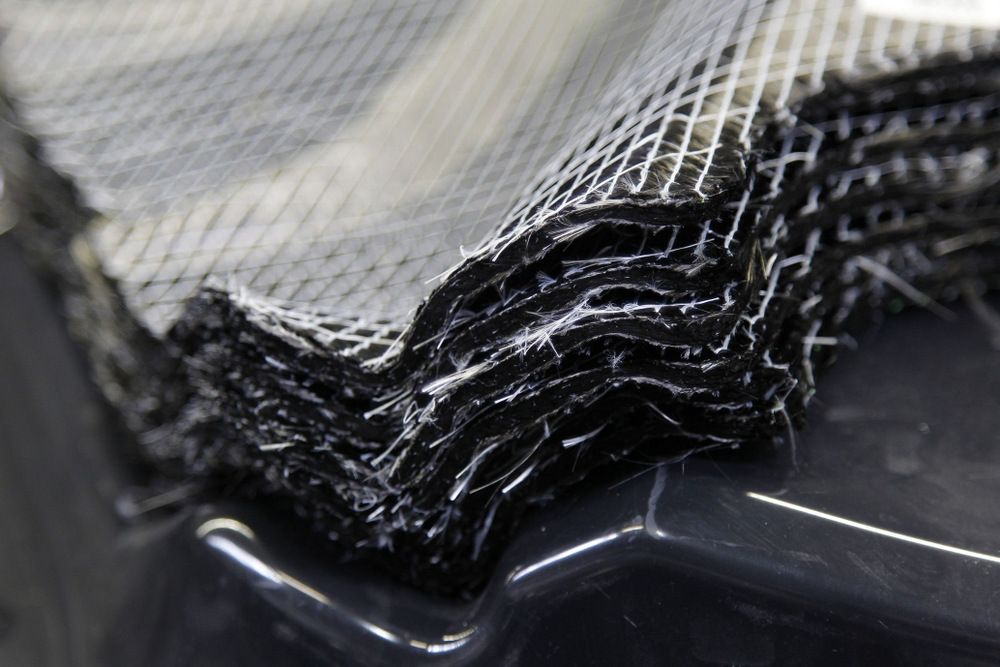

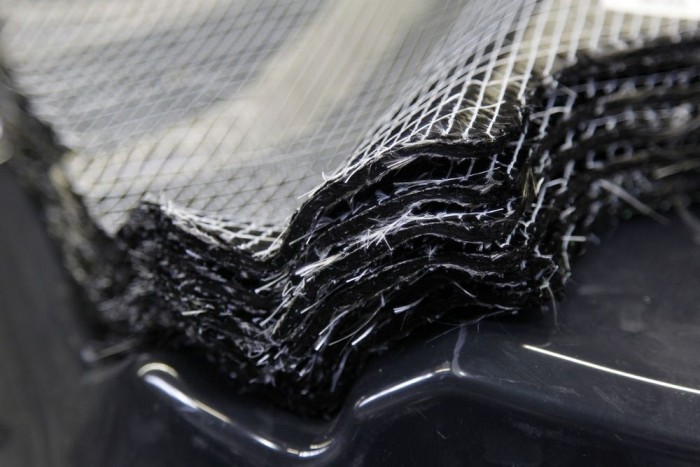

Előbbihez az Egyesült Államokban állítják elő, tisztán vízerőműből származó energia felhasználásával, az emberi hajszálnál hétszer kisebb átmérőjű szénszálakat (fent) a németországi Wackersdorfba szállítják, ahol azokból eltérő vastagságú, rétegelésű és formájú elemeket alakítanak ki, majd ezekből a München melletti Landshut városában készülnek el a végleges szénszál-erősítésű karosszériaelemek.

A BMW által kidolgozott eljárás során még az öntőformában (ahol forró műgyantával impregnálják a szénszálas szöveteket, lent) megtörténik az idomok készre sütése, így kihagyható egy folyamati fázis. Az eljárás komplexebb formák kialakítását teszi lehetővé, mint bármely hagyományos, acél vagy alumínium feldolgozási folyamat; az autó teljes bal oldala egyetlen elemből áll például.

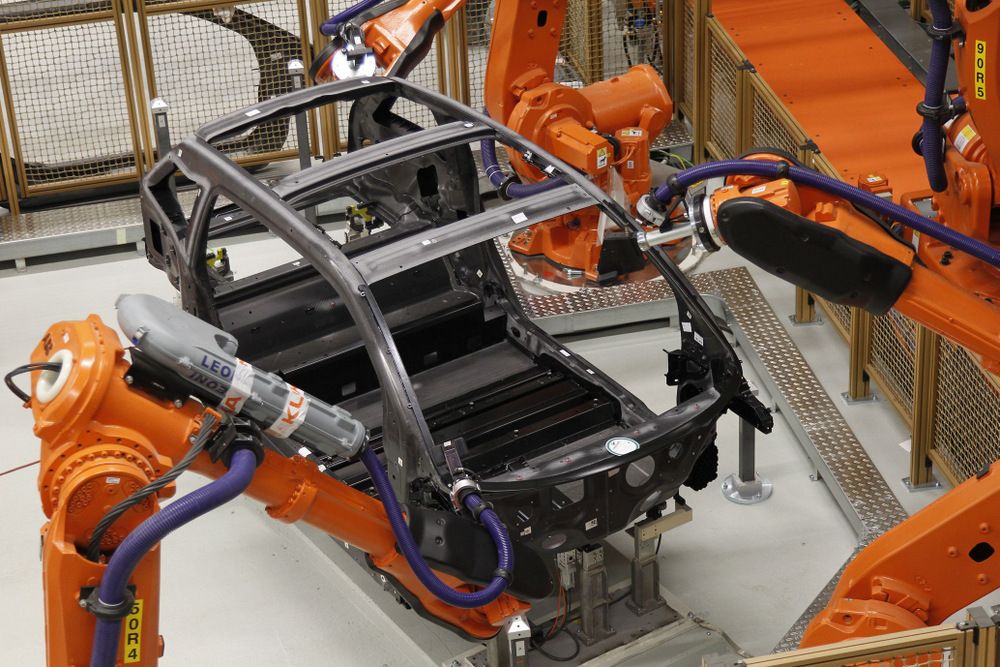

Az elkészült, nagyméretű karosszériapaneleket Lipcsében ragasztják össze, szintén házon belül kifejlesztett, teljesen automatizált folyamat során. Amikor kész a karosszéria, hőre lágyuló műanyagból készült panelekkel burkolják. Az egyes karosszériaelemeket külön-külön fényezik. Ez első hallásra időpazarlás, ám valójában csak így lehet megvalósítani a többszínű paneleket: az érintett idomok először megkapják a fekete alapszínt, majd a megfelelő helyeken kézzel kitakarják a műanyagot, és ismét átküldik a fényezőkamrán az idomot.

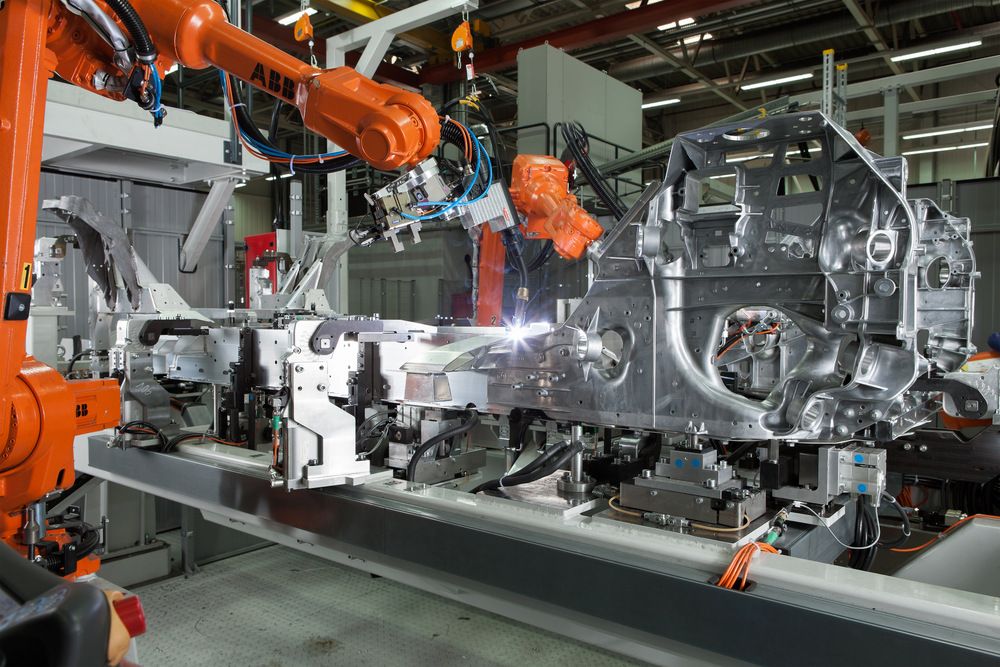

Eközben Dingolfingban elkészül a futóművet és hajtásláncot hordozó alumínium alváz. Ugyanitt szerelik össze a különálló cellákból az akkumulátorcsomagokat, míg a különleges tekercselésének köszönhetően kicsi és kompakt villanymotor Landshutból érkezik Lipcsébe, ahol a végső összeszerelés történik.

Először beépítik az akkut, majd a hajtásláncot, végül az első futóművet, majd a sor végén ragasztják rá az egészre a szénszálas utascellát. Csak ezt követően szerelik fel a műanyag borítólemezeket. Az egész folyamat – a karosszériaelemek legyártásától a késztermékig – mindössze 20 órát vesz igénybe, fele annyit, mint egy hagyományos autó esetében. Az időmegtakarítás elsősorban a párhuzamos összeszerelési folyamatokból adódik, illetve abból, hogy a szénszálas szerkezet kevesebb komponenst tartalmaz.

Jó, mi? Most olvasd el, mit nyújt a BMW i8 a szerencsés tulajdonosoknak.