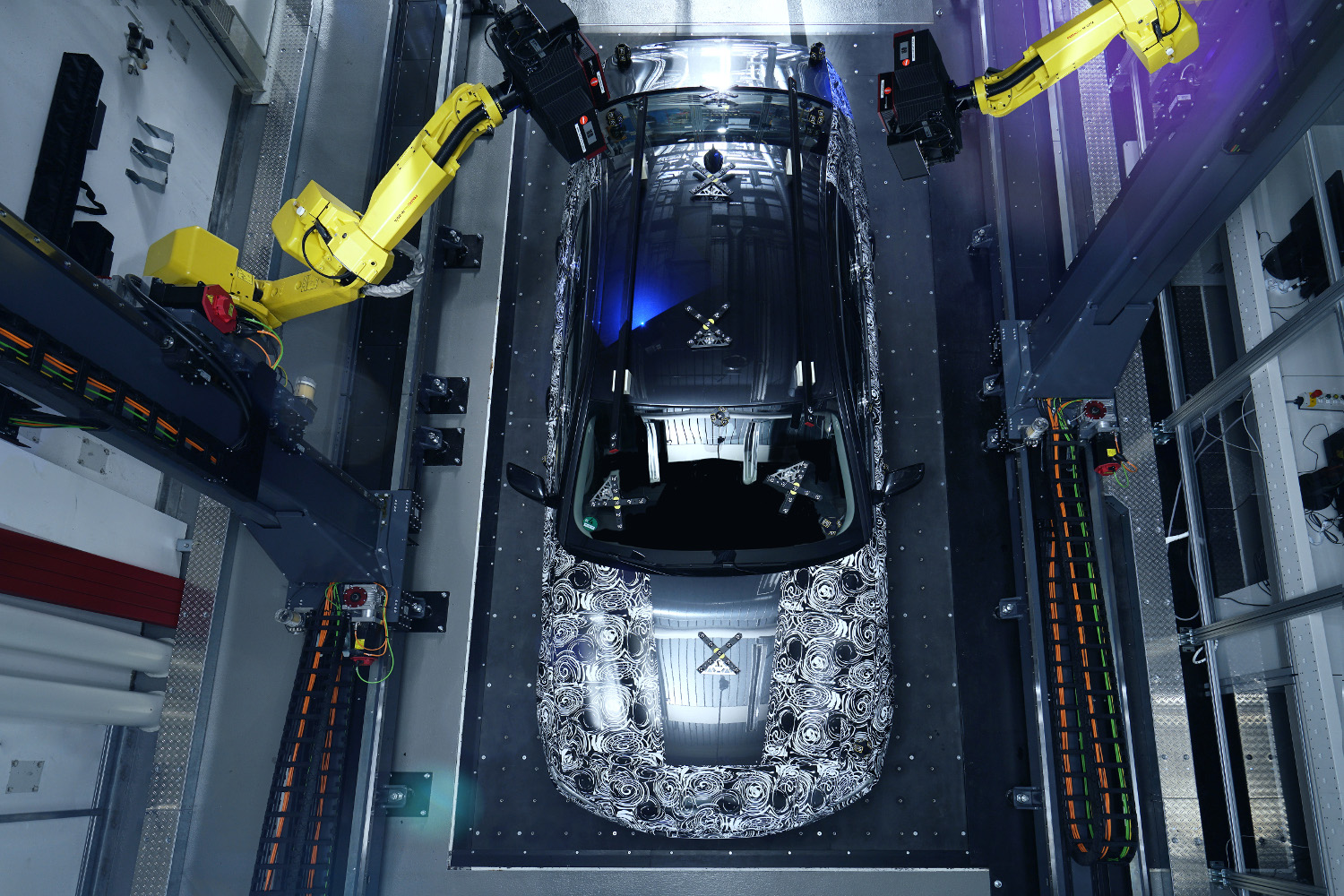

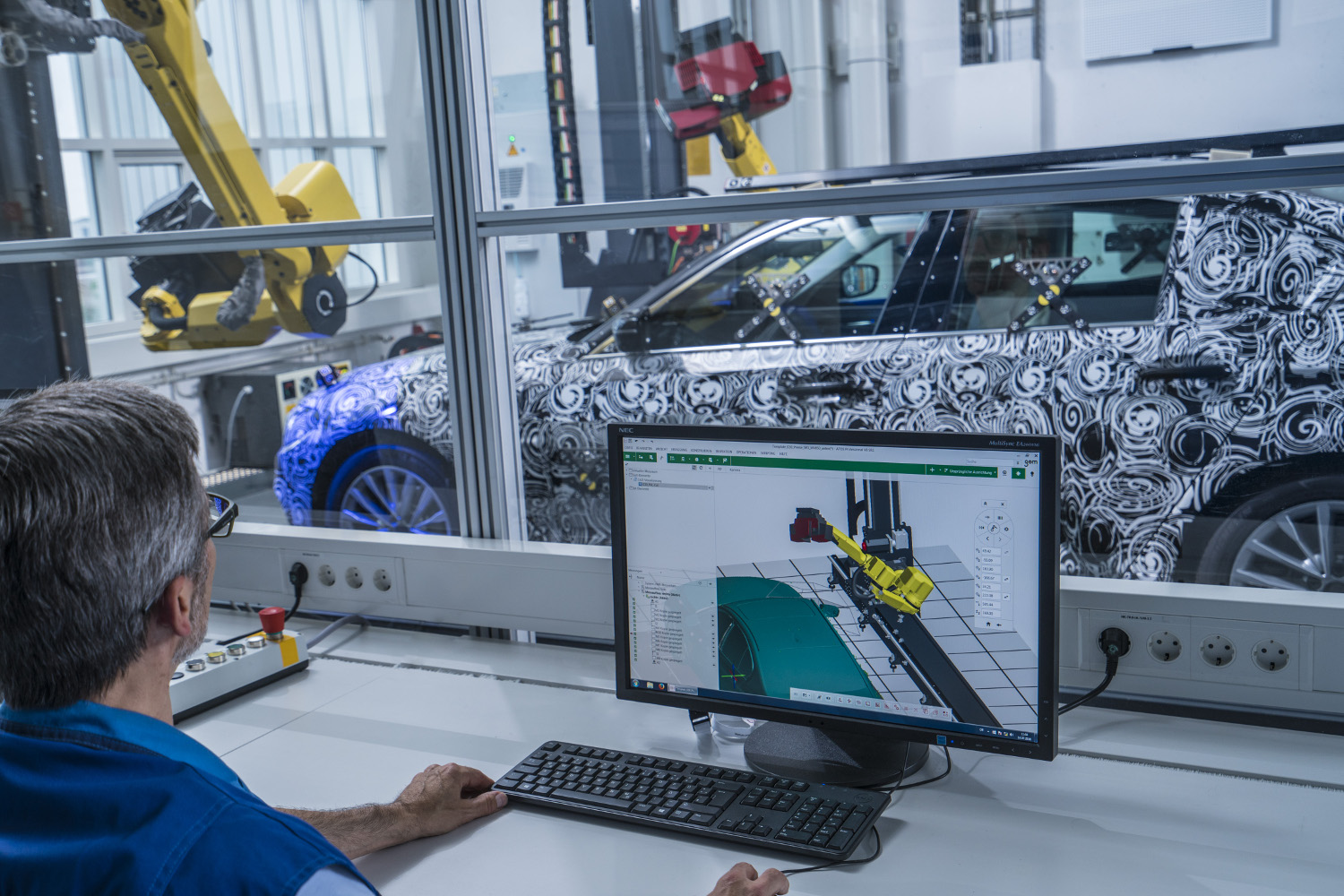

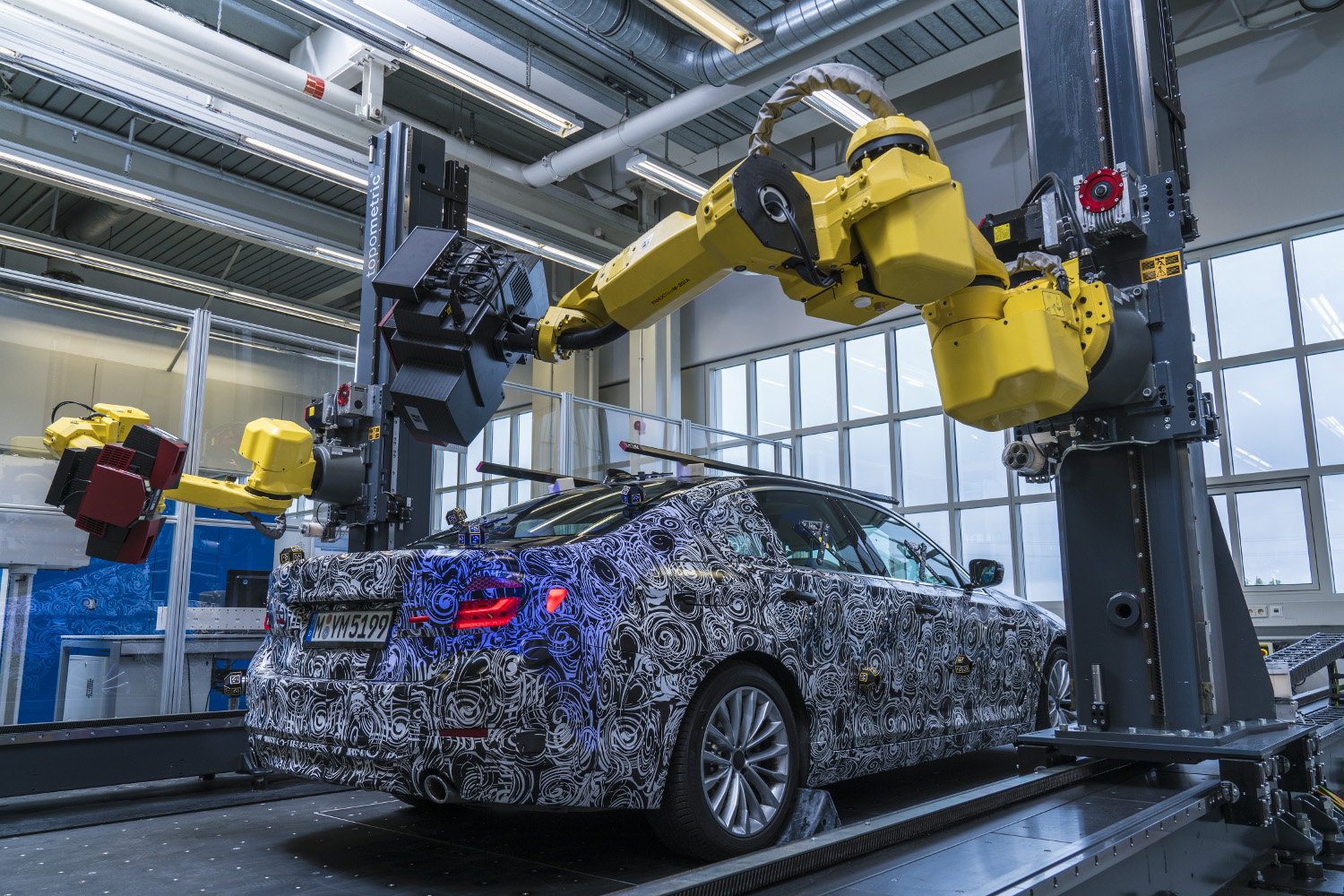

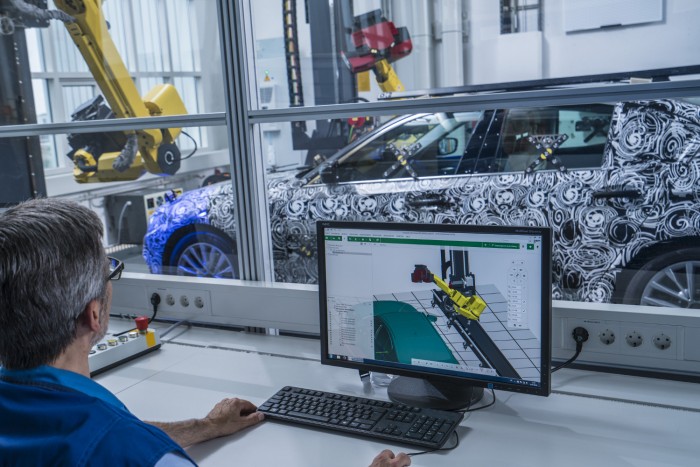

Világelső technológiával ellenőrzi a tervek és a legyártott késztermék méretazonosságát a BMW: az új generációs 5-ös széria fejlesztésénél bevezetett megoldás szabadon mozgó robotkarok segítségével, optikai érzékelőkkel veszi le a méretet a prototípusról, és tizedmilliméteres pontossággal építi fel annak háromdimenziós, virtuális modelljét.

Mindez lerövidíti a prototípus-építés, a gyártáselőkészítés folyamatát, hiszen a tervektől való legapróbb eltérés is gyorsan azonosítható és korrigálható. Erre eddig is volt mód, ám ehhez külön-külön kellett megmérni az autó egyes paramétereit, ami extra időt és energiát vesz igénybe, ráadásul a hibázás lehetősége is nagyobb.

Persze így is napokig tart, mire elkészül a méretezés; elképzelhetjük, hogy a korábbi, egyszenzoros módszerekkel meddig pepecselt a stáb.

A robotok 80×80 centiméteres szakaszokban vizsgálják a kültakarót, majd ezekből rakják össze a 3D-s modellt. Mivel a rendszer (amit a BMW 2015 májusa óta sikerrel alkalmaz a szerszámkészítésben, illetve egyes karosszériaelemek méretezésében) teljesen automatikusan működik, akár éjszaka is futtathatók a mérések, ami gyorsabbá teszi a teljes folyamatot, illetve tehermentesíti a fejlesztőközpont számítókapacitását.

A technológia rendkívül érdekes a gyártásfejlesztéssel foglalkozó mérnökök számára, de persze a közzétett információk és képek lényege mégis csak az, hogy álcázott kémfotókon előre vetítse a gyár a hamaorsan bemutatkozó, új generációs 5-ös BMW részleteit.

A bajorok idén októberben befejezik a jelenlegi sorozat gyártását, jövő januárban pedig színre lép a nyolcadik generációs 5-ös. A G30-as modellcsalád az i-széria gyártásánál szerzett tapasztalatokat hasznosítva szénszálas elemekkel erősíti és könnyíti karosszériáját; a friss padlólemezre épülő modell akár 100 kilogrammal könnyebb lesz elődjénél.

Nem hivatalos grafika a következő generációs BMW 5-ösről