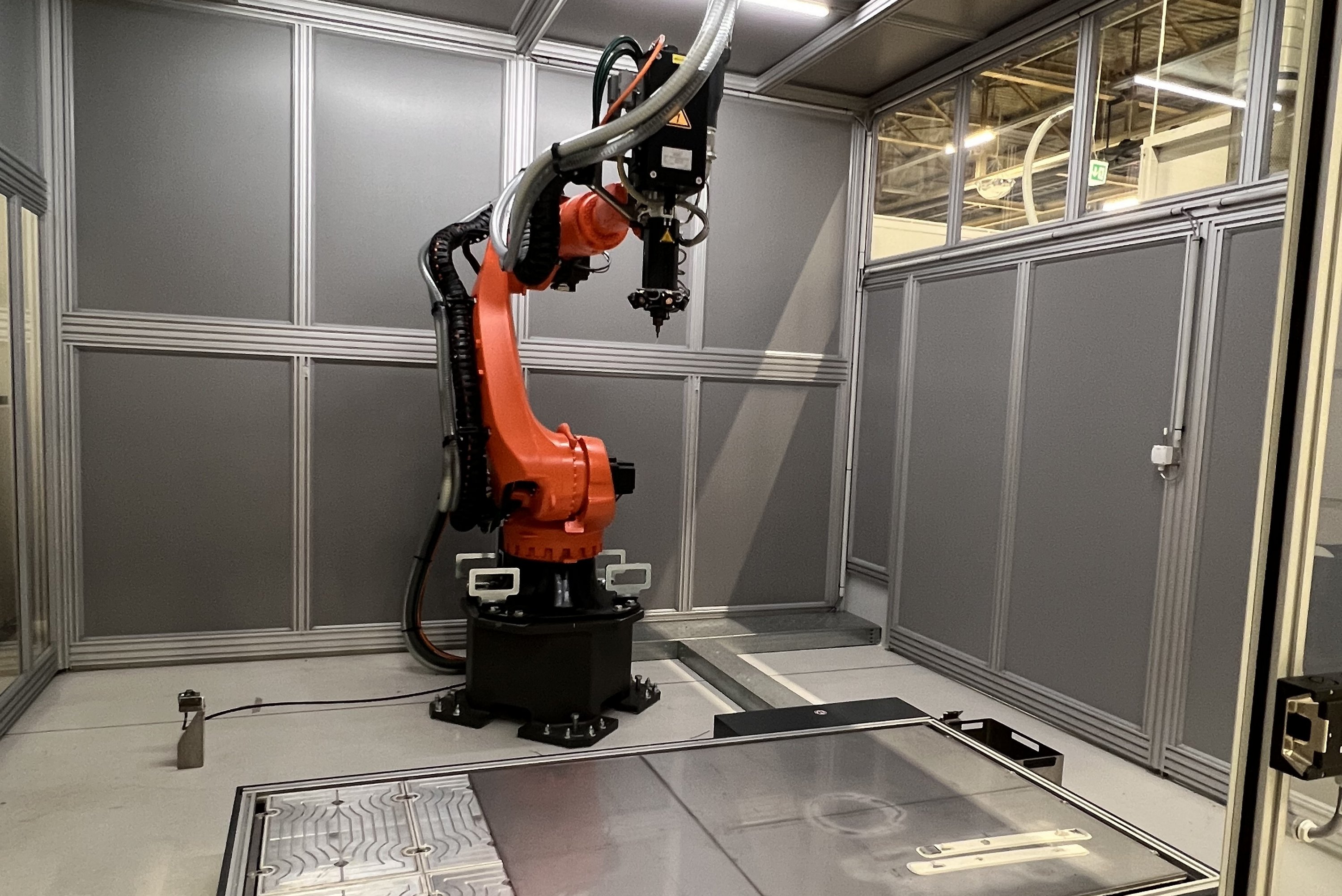

Nyáron megkezdődik a Ford első európai eredetű, tisztán elektromos típusának a gyártása. Ennek előkészítésére most tizenkét darab 3D nyomtatót állítottak üzembe, amelyeken sablonokat és méretező elemeket, kísérleti alkatrészeket és prototípusokat készítenek, az egészen aprótól a bébielefánt méretűig.

Ez kétségtelenül felgyorsítja a gyártást megelőző fázist, ami azonban valódi hírértéket ad a fejlesztésnek, az az, hogy a Ford kölni bázisán dolgozó összes alkalmazott hozzáférést kapott a 3D nyomtatókhoz. Persze nem saját használatra: a Ford arra törekszik, hogy közvetlen, bürokráciától mentes csatornát biztosítson a dolgozói innovációk megvalósítására. Így, ha valakinek támad egy ötlete, amivel tökéletesíteni tudná saját munkaterületének hatékonyságát, azt megoszthatja a nyomtató programozó személyzetével, akik leprogramozzák az adott alkatrészt, és más eljárásoknál nagyságrendekkel gyorsabban és olcsóbban elkészítik azt, így villámgyorsan el lehet jutni a prototípusok tesztelésétől a végleges darabok gyártásáig.

Így fejlesztettek például a létező megoldásoknál jobbnak ígérkező ajtóél-védőt és légzsák-beépítő alkatrészt, cikkünk írásakor pedig folyamatosan gyártják azokat a távtartókat, amelyek az oldalajtók szállítás közben előforduló sérüléseit hivatottak megakadályozni.

A Ford kölni additív gyártóközpontja egyébként nem csak alkalmazza, de fejleszti is a 3D nyomtatási technológiát. Jelenleg az aacheni műszaki főiskolával közösen dolgoznak egy olyan eljáráson, amivel újrahasznosíthatják a gyártási folyamatból visszamaradt granulátumokat.