Folyamatosan újabb hírek lepik el a sajtót arról, hogy éppen milyen behatások sújtják az autóipart. Az utóbbi évtizedek legnagyobb gyárleállásait okozta a koronavírus-járvány, amit még most, két év után sem hevertek ki a gyártók, sokan még egyáltalán nem hozták be azt a kiesést, amit a leállás okozott. A láncreakciónak azonban ez csak egy szeme. A leállások a beszállítók leállásai miatt is történtek, ha nincs alapanyag, nincs miből autót építeni, így viszonylag rövid idő alatt borult össze minden.

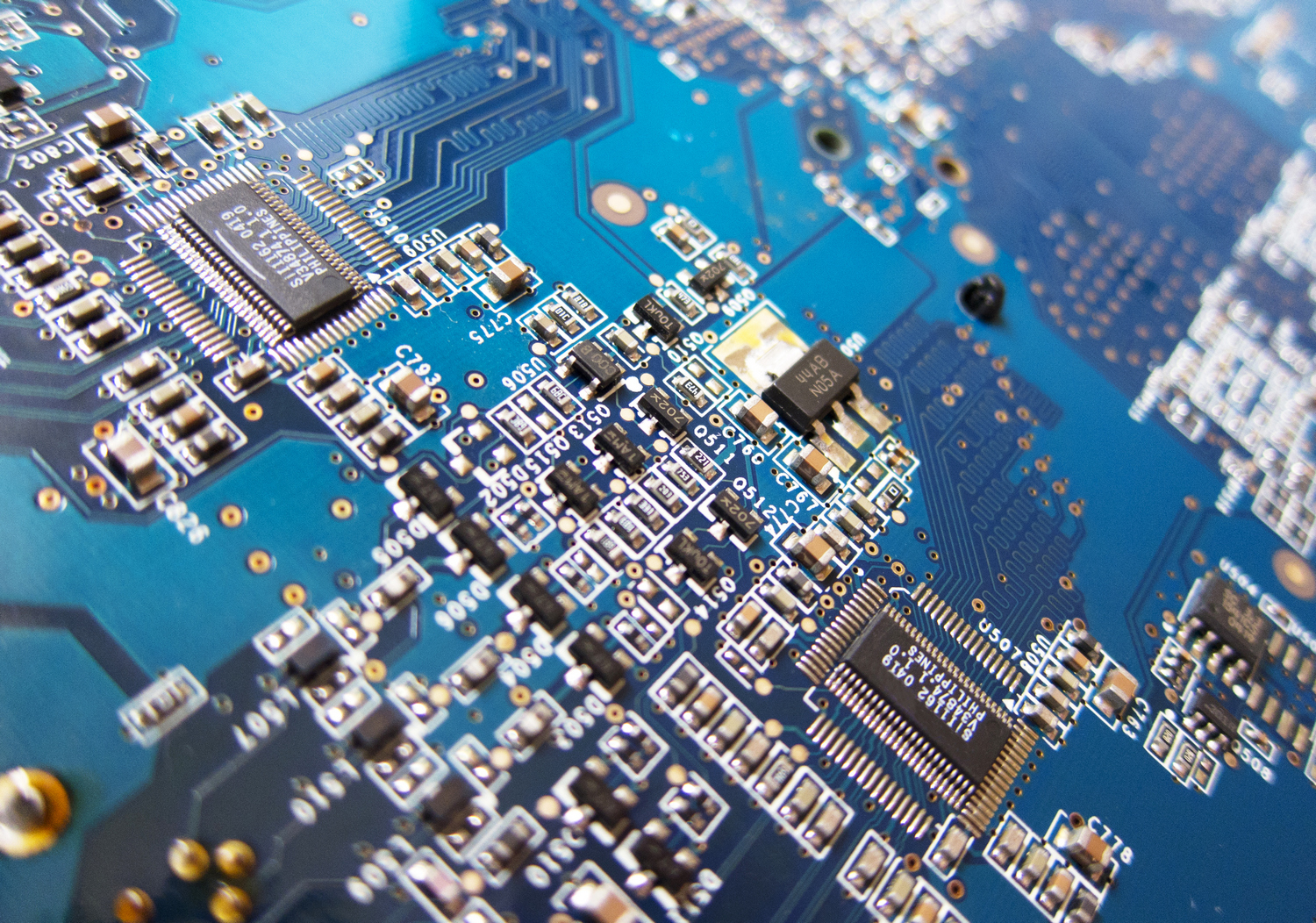

Hirtelen változtak meg az igények, amikor a Föld lakosságának jelentős része egyik napról a másikra otthoni munkavégzésre állt át. Laptopokra, telefonokra, okoseszközökre nőtt meg a kereslet ugrásszerűen, ezek nyersanyagainak, alkatrészeinek beszállítói pedig sok esetben azonosak az autóiparéval. A chiphiány pedig érezhető változásokat hozott, kompletten legyártott autók várakoztak a gyárak telephelyein fényszórók, tolatókamerák, multimédiás rendszerek, kényelmi felszerelések és egyéb extrák nélkül, hogy egyszer be tudják fejezni őket. De nem ez az egyetlen, ami érte most az autóipart.

Kevés az alumínium, a magnézium és a kábelkötegek beszerzése is nehézzé vált bizonyos gyártóknál az ukrajnai háború miatt. Emellett a hírek szerint hamarosan a nikkel és palládium beszerzése is érezhető változásokat fog okozni. A nyersanyaghiány és alkatrészellátás akadozásának eredménye minden gyártónál ugyanaz, megnövekedett gyártási idők és kimaradó extrák. Vannak gyártók, mint például a Stellantis-csoport, ahol bizonyos modellekre egy éven túli gyártási ígérettel már nem is vesznek föl megrendelést, mert előfordulhat, hogy a modell idő közben ki is fut a gyártásból. Például 5008-at, e-Riftert, vagy Partnert most nem lehet rendelni.

Mi most a legnagyobb probléma?

„A magnéziumprobléma jelenleg még mindig nem olyan jelentős, mint a chipkérdés. Az alumíniumhiányt érzi a gyártó, de ez sem olyan kardinális, mint a chipek és a félvezetők” – válaszolta a Vezess megkeresésére Bujáki Zsolt, a Porsche Hungária kommunikációs igazgatója. A Volkswagen-csoportnál érezhető különösen a gyártás lelassulása, egyes népszerű modellekre minimum 1,5 éves gyártási időt adnak meg, bizonyos modellek, mint például a Škoda Octavia csapotthátú kivitele pedig nem is készül jelenleg.

Minden elektronikai eszköz gyártása chipeket igényel, az autókban minden elektronikai berendezést külön chip vezérel, ezért nagy gond, hogy most szűkös belőle a keret

Érezhetően a chipek és félvezetők hiánya fogja vissza a gyártást minden márkánál. Ezeket a legnehezebb beszerezni, mert a beszállítók rengeteg iparág számára gyártanak. Az autók elektronikai felszereléseihez szükséges alkatrészek hiánya miatt a gyártás nem feltétlenül áll le, de a vásárlók megérzik az eredményét. Kimaradnak olyan extrák, mint a tolatóradar, a motoros csomagtérajtó-mozgatás, az indukciós telefontöltők vagy a kijelzők (A BMW-nél több modellből kimarad az érintőkijelző, a Peugeot-k esetében, amelyikben nem szériafelszerelés, nem is rendelhető digitális műszeregység). A DS modelleknél az intelligens LED fényszórók opcióját is meg kellett szüntetnie a gyártónak (azoknál a modelleknél, ahol opcionális), árulta el Kanalas Gergő, a DS hazai márkaigazgatója.

Minden gyártó más megoldáshoz folyamodik, hogy pótolni tudja a gyártást. „A modelljeinkben időszakosan megszűnt pl. a BOSE-hangrendszer, nem tudtak gyártani AWD-vel szerelt autót és a motoros csomagtérajtót sem lehetett rendelni a modelljeinkhez, de ezeken a problémákon belátható időn belül úrrá lett a gyár, így nem kerestünk új beszállítót, mert valószínűleg hosszabb lett volna a megoldás” – közölte Burovinc Eszter, a Mazda Motor Hungary kft PR- és marketingvezetője.

Hiánycikk több márkánál a motoros csomagtérnyitás

Erre a problémára több gyártó szerint is egy megoldás lehetséges hosszú távon, a házon belüli félvezető- és chipgyártás. Ilyen terveket vázolt korábban a Ford, most pedig a Volkswagen-csoport is hasonló megoldást keres, míg például a BMW új beszállítókkal kötött hosszú távú szerződést. A Volkswagen-csoport szerint a jelenlegi megoldásokkal nem lehetetlen az autógyártás, és 2022 novemberére rendeződhet is a chiphiány okozta legnagyobb probléma, de ez egyelőre messze nem garantált.

Területenként változik, kit milyen behatások érintenek

Európai autógyáraknál érezhetően hiánycikk az alumínium és a magnézium. Előbbiről sokszor esik szó az autóiparban, utóbbiról kevésbé, leginkább a motorsportban jártasaknak lehet ismerős, pedig fontos szerepe van a sorozatgyártott autóknál is. Szükség van rá az alumínium alkalmazásához is különböző iparágakban. Mivel az alumínium önmagában túlzottan reakcióképes, ötvözetként tudják csak felhasználni az autógyártásban, ehhez pedig a legalkalmasabb anyag a magnézium, amivel csak egyetlen gond van, a világ magnéziumkitermelésének és feldolgozásának 85-87%-át Kínában végzik.

Ez kedvez a keleti gyártóknak, de Európa számára ebben az időszakban több okból is csak elég nehezen hozzáférhető. A termeléskimaradás ezt az ipart is alaposan érintette a koronavírus járvány okozta lezárások miatt, és a mai napig nem sikerült visszaállítani a vírus előtti termelési rendet. 2020 óta pedig több hullámban történtek lezárások, Sanghajban éppen az elmúlt héten, mivel ismét növekedett a fertőzöttek száma, így a várost újra lezárták. Ez pedig érintette a repteret és a térség egyik legforgalmasabb kikötőjét is.

Ezáltal, még ha a nyersanyag termelése folyik is, akadozik a szállítmányozás. Alapanyagokat, alkatrészeket és kész autókat is érint, hiszen így a keleti gyárakban készült modellek késve érkeznek Európába, de 6-8 hónapnál jelenleg így sem több, míg megérkezik például egy megrendelt új Mazda. Mivel a magnézium jelentős része Kínából származik, a gyártók még másik beszállító váltásán sem igazán gondolkozhatnak, hiszen nincs még egy akkora, amelyik helyettesíteni tudná az ellátást egy ekkora iparágban.

Kábelből sosem elég, de most kevés van

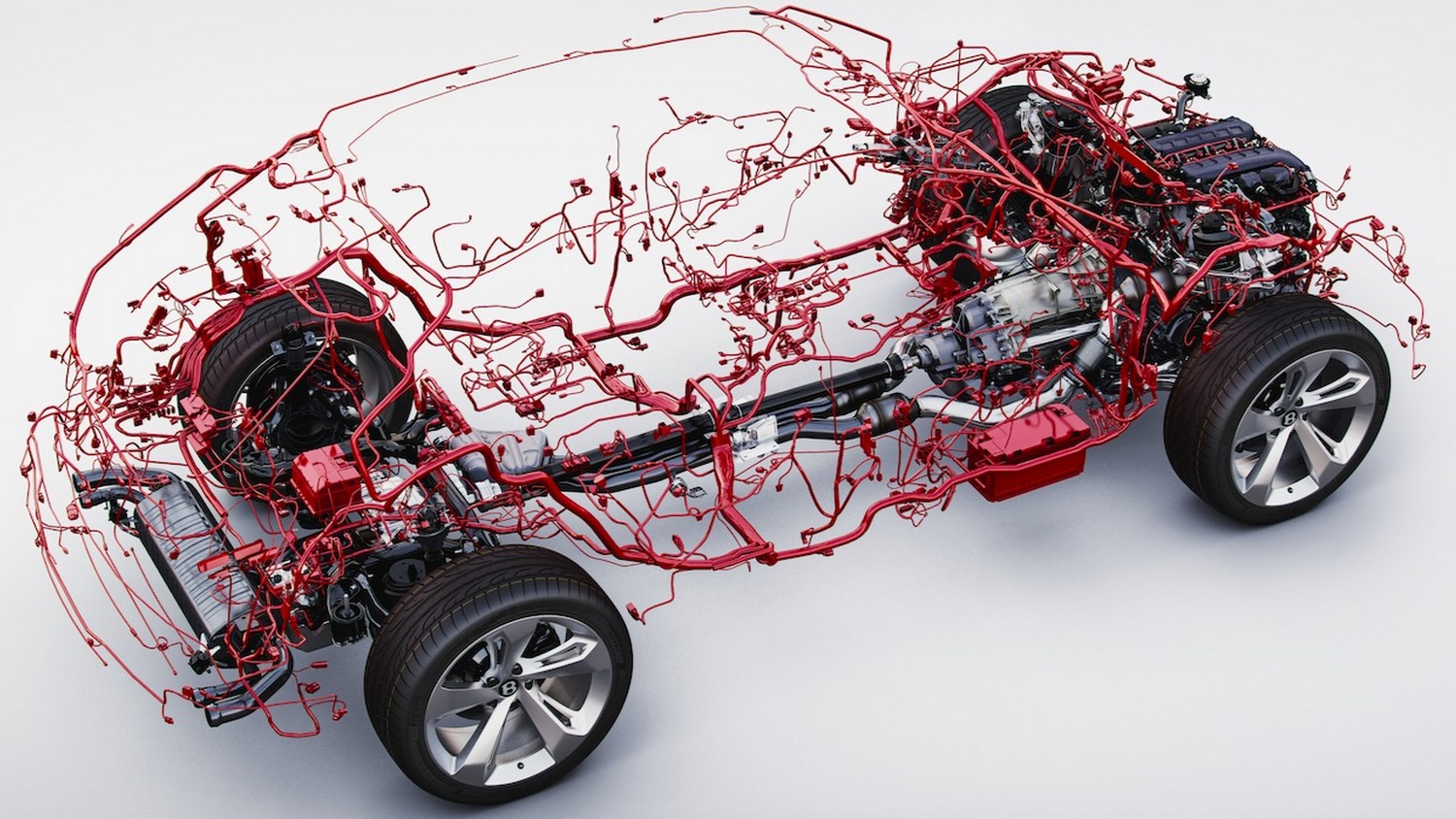

Több száz méternyi kábel szükséges egy autó teljes berendezéséhez. Ezek az elektronikai vezetékek ott futnak az összes kárpitelem alatt, behálózzák az egész karosszériát, hogy a motortérben lévő vezérlőtől egészen a hátsó rendszámtábla világításáig mindent el tudjanak látni elektromossággal és a vezérlés jeleivel. Ezeket már több évtizede kábelkötegekbe rendezik a minél egyszerűbb beszerelés érdekében. Az autó érrendszere elég összetett alkatrész, és a legtöbb gyártó nem is házon belül állítja össze, külső beszállítóktól érkezik.

A kábelköteg az autó érrendszere, több száz méternyi vezeték fut a karosszériában

Az egyik ilyen ellátó vállalat épp Ukrajnában működött a háború kezdetéig, akkor azonban hirtelen leállt a gyártás. Ezzel például a Volkswagen-csoport vagy a BMW szinte egyetlen beszállítója zárta be a kaput egyik napról a másikra. A pótlás nem megoldhatatlan, Szlovákiából, Szerbiából és egyéb hozzánk közel eső országokból szerzik be az utánpótlást, de ehhez idő kellett és kell még több gyártónak.

A Škodánál kicsit másként álltak ehhez a kérdéshez. Az új beszállítók mellett megszervezték a korábbi ukrán partner szinte teljes átköltöztetését Mlada Boleslavba. A kábelköteg-gyártósor szerszámai mellett több tucat dolgozót is átköltöztettek a cseh városba családjaikkal együtt, ezzel is segítve mindkét felet ebben a szörnyű időszakban. Példátlan megmozdulás volt ez a Škoda részéről.

Az ukrajnai kábelkötegek gyártása a háború kezdetével leállt, több gyártó maradt kábelek nélkül, a Skoda átköltöztette a gyártósort és a dolgozókat is családjukkal együtt Csehországba

Ki tudja, mi lesz?

Óriási kérdőjelek lengik körül az autóipart, és megannyi megkerülő választ kapunk a kérdéseinkre. Nehezen terveznek jelenleg, a gyártási kapacitás folyamatosan változik, a kieső beszállítókat pótolni kell, az alapanyagok hiányára is megoldást kell találniuk, amíg nincs, addig a gyártás szünetel, vagy le is áll bizonyos modellek esetében.

Egyes gyártók szerint nincs nagy gond, mindenre van megoldás, míg más gyártók, mint például a Stellantis-csoport már nem állnak ilyen fényesen a kihívások elé. Percről percre változnak a lehetőségeik, autót most nehezen gyártanak, mindez nagy kihívás úgy, hogy a kereslet az utóbbi években az egyik legmagasabb.

Jelenleg csak kombi Octavia készül

Ha nem alapanyaghiány, akkor logisztikai probléma áll fenn, ha az sem, akkor a háború okozta gazdasági behatások nehezítik a termelést. Ezeknek pedig komolyan érzékelhető hatása van a vásárlók szempontjából: a jelentős áremelkedés. Végső soron minden gond, ami a gyártókat érinti, a végfelhasználó számára látható árcédulán jelenik meg.