A Vezess történetének bő húsz éve alatt számtalan autógyárat látogathattunk már meg. Tudjuk, milyen az esztergomi Suzuki-gyár, de láthattuk, hogyan készülnek mérhetetlen odafigyeléssel a Bentley-k, vagy éppen egy Mercedes-Benz G-osztály, és olyan alibigyárakban is megfordultunk, mint amilyen a Great Wall bolgár üzeme. Bicikligyárban viszont még nem jártunk, így izgatottan ültünk fel a buszra, ami Tószeg felé vette az irányt. Hogy nem hallottál még a tószegi gigászi bringagyárról? Sebaj, eddig mi se nagyon, pedig itt található Magyarország, sőt, Európa legnagyobb elektromoskerékpár-gyára, az Accell Hunland Kft. csillivilli üzeme.

Fényképezni tilos!

Az autógyárak már egy ideje felhagytak azzal az érthetetlen szokásukkal, hogy meghívjanak valahová, majd megtiltsák a fényképezést, hiszen egy gyárról nehéz úgy bármilyen információt átadni, hogy nincs mellé saját gyártású kép. Emlékszem, évekkel ezelőtt könnyezve röhögve olvastam Orosz Péter dingolfingi BMW-gyárlátogatását és kilátástalan harcát a fotóelhárító csapattal.

Neki volt érzéke a rajzhoz, így fényképek híján saját zsírkrétarajzaival illusztrálta a cikket. (Itt van, érdemes rászánni az időt, minden pillanata szórakoztató!) Nekem nincsenek művészi képességeim, így a bringagyár belsejéről – ahol ördög tudja milyen titkokat leshettünk volna meg – csupán az a három (3!!!) darab hivatalos képem van, amit minden más médiumnak is kiosztottak.

Ennyit még megengedtek, de több kép nem készülhetett az üzemben

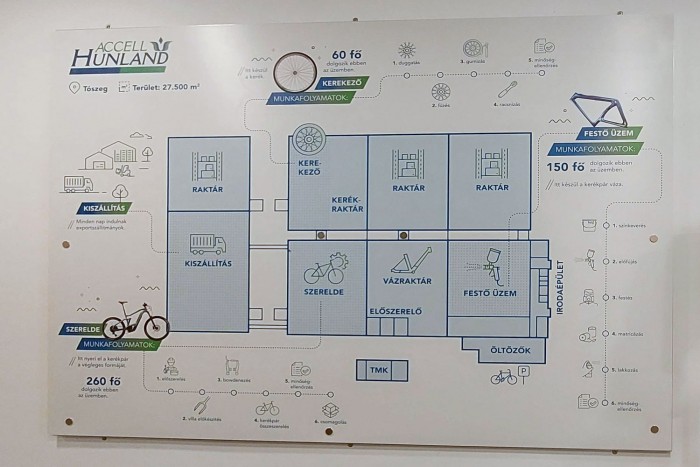

De nem ez a lényeg, hanem hogy bő 20 éve kezdődött az Accell Hunland története, amikor ipari park híján helyi magánszemélyektől megvásárolt területen, zöldmezős beruházásként felépült az üzem és megkezdték a termelést, a Hercules Wave típusú, hagyományos – tekerni kell, nincs elektromos segítség – biciklivel. Azóta a vevőigények növekedésének köszönhetően már kilencszer akkorára bővült az üzem, mint amekkora a kezdetekkor volt, ma 27 ezer négyzetméteren folyik a munka és 700 fő dolgozik a csarnokokban. Mindez egy 4500 lelket számláló településen. Persze nem mindenki helyi a 70 százalékot kitevő magyar, 20 százaléknyi ukrán és 10 százaléknyi kazah munkás közül. A fluktuáció alig kétszázalékos, és a dolgozók 10 százaléka kerékpárral jár munkába.

A magyarok mellett ukránok és kazah munkások is dolgoznak

Pláne, mióta elkészült a gyárhoz vezető kerékpárút is, de emellett a cég anyagilag is ösztönzi a biciklis munkába járást, aki elég sokat teker, és ezt igazolni is tudja, az netto 15 ezer forinttal többet vihet haza havonta, mint aki más járművel érkezik. Dolgozói kedvezmény viszont egyelőre nincs, bár nem is valószínű, hogy a szerelőszalag mellett dolgozók épp milliós áru kerékpárra vágynának, bármennyire kedvezményes is a vételár.

E-bicikli-gyártó óriás

Újabb nevezetes évszám: 2009-ben itt kezdődött meg Magyarországon az elektromoskerékpár-gyártás, addig csak közép- és felső kategóriás biciklik összeszerelése folyt az üzemben. Mára átalakult a portfólió, felső és prémiumkategóriára álltak át, és már csak elektromos kerékpárok készülnek Tószegen. Nem is kevés, az egymilliomodik bringa 2009-ben gördült le a szalagról, 2022 őszére pedig már 3,5 millió legyártott darabnál járnak. Persze a Accell Hunland márkanevet nem igazán találod meg egyetlen bringán sem, hiszen itt más más márkák biciklijeit szerelik össze, így inkább a Haibike, Winora, Ghost és a Lapierre, Raleigh márkaneveket keresd, ha itt gyártott bicajra vagy kíváncsi.

Az első, vele kezdődött a gyártás a 2000-es évek elején

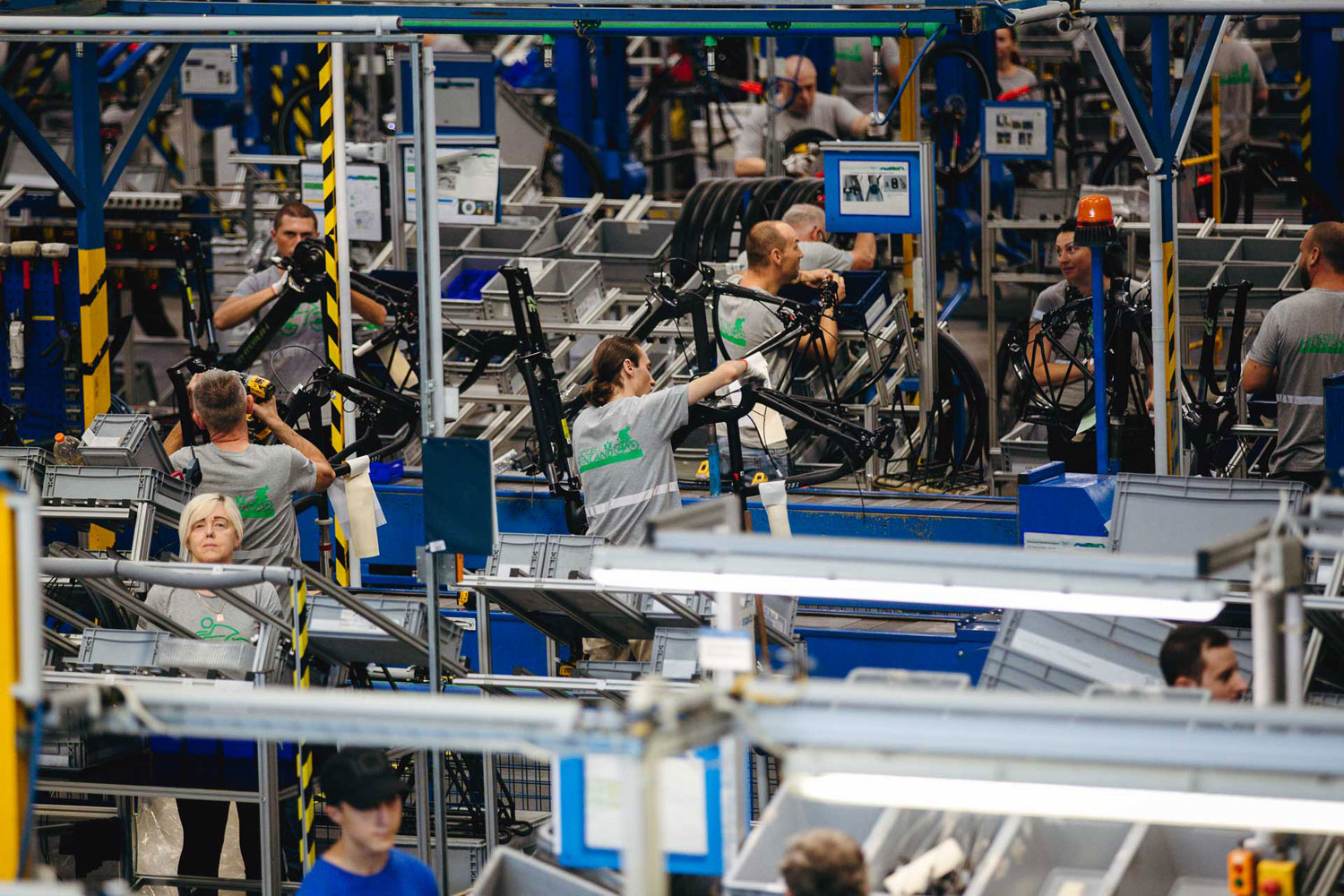

Hasonlóan az autógyárakhoz, itt is percekben mérhető az az idő, amennyi után újabb és újabb elkészült kerékpár tűnik fel a gyártósor végén, a munka a szerelőüzemben egy műszakban zajlik, a többi helyen két műszakos a munkarend. Tószegen átlagosan 43 percet igényel egy kerékpár összeszerelése, ami a több párhuzamos gyártósor miatt másfél percenként egy-egy új elkészült biciklit jelent. Pedig az összeszerelés sokállomásos, és az elektromos bringák is jóval bonyolultabbak, több alkatrészből állnak, mint egy sima kerékpár, a fejlesztés eredményeképp pedig egyre könnyebb és egyre nagyobb hatótávolságú kerékpárok készülhetnek.

És persze itt is megvannak azok a trükkök, melyekkel egyszerűsíteni lehet a gyártást, előfordul például, hogy ugyanarra a vázra épülnek fel különböző márkák különböző típusú termékei. Négyféle elektromos rendszer kerülhet a biciklikbe, többek között a Bosch és a Yamaha termékei, a villanymotorok egységesen 250 wattos névleges teljesítményre képesek – ez a jogi szabályozás miatt van így -, de akkumulátorból többféle létezik, jellemzően 250 és 750 Wh-s kapacitással. 90 százalékban házon belül szerelik össze a kerekeket is – többféle van ebből is, az országúti keréktől a teljesen valószínűtlenül pufi fatbike-kerékig – és a fényezés, matricázás is helyben zajlik.

Színből 800 félét tudnak fújni, mindet vízbázisú festéket használva, és az aktuális trendeknek megfelelően csak belső kábelezésű bicikliket készítenek, ami ugyan megnehezíti a gyártást, de megéri, mert sokkal civilizáltabb a végeredmény. Helyben vágják méretre a Shimanótól óriási tekercsekben érkező láncokat és a bowdeneket is.

A szereldében egy műszakban dolgoznak

Az összeszerelés folyamata helyenként roppant komótosan zajlik, messze nincs az a nyomás a szalagon dolgozókon, mint egy tetszőleges autógyárban. Nem tudni, hogy mindig ennyien dolgoznak-e, de valószínű, hogy a rendezvény miatt hívtak be jóval több embert, mint amit látszólag igényel a gyártás.

A csarnokok modernek, az összeszerelőszalagok világos, tágas térben találhatók, minden dolgozó friss, céges pólóban feszít a munkaállomáson, néhányan még vissza is mosolyognak és a munkaállomások többségének tempója is békés. Volt olyan helyszín, ahol két darab, apró matrica precíz felillesztésére bő három perc állt rendelkezésre, ami az autóiparban elképzelhetetlen lenne.

Mindenesetre így legalább kevés a baleset, az utolsó, enyhébb kimenetelű eset is bő 160 nappal ezelőtt történt az üzemben, ahol a nagyszámú ukrán munkás miatt a magyar mellett cirill betűs feliratok is olvashatók.

Vízbázisú festékkel fényezik az itt készülő kerékpárokat

Piac

A legtöbb itt gyártott kerékpár a német, brit, francia és észak-európai piacokra kerül. Itthon még várat magára a nagy elektromoskerékpár-forradalom, de azért évről évre több villanybringa fogy Magyarországon is. Tavaly 23 ezer kelt el, amiből 10-15 ezer darabot állami támogatással vásároltak meg. Lehet pályázni teherbringára is, de ezekből egyelőre alig tudnak eladni, még a támogatással együtt sem túl vonzó alternatíva, mindössze 245 darabot sikerült így értékesíteni.

Természetesen a folyamatos, sőt, egyre gyorsuló növekedést tartaná továbbra is a cég, így a gyártási kapacitás növelése, új beruházások, gyártóeszközök beszerzése, és a létszámbővítés is a jövő feladatai között szerepelnek, ugyanúgy, mint a minőség és a hatékonyság javítása.