A gumigyártás nem csak játék és mese, elképesztő mennyiségű tervezés, háttérmunka, mérés, kísérletezés előzi meg egy-egy új abroncs bevezetését. Hogy nagyjából fogalmunk legyen a folyamatról, a Continental két napon keresztül öntötte ránk az infót, a gumikeverékek laboratóriumi tesztelésétől a szimulátoros próbákon át a valós, ellenőrzött körülmények között végzett abroncstesztekig szinte mindenről, aminek bármi köze van az abroncsgyártáshoz.

Azt is kipróbálhattuk, hogy mennyivel hosszabb út kell a megálláshoz egy kopott, de még az előírásoknak megfelelő profilmélységű abroncsnak, mint az újnak. A különbség megdöbbentő, de kezdjük inkább azzal, hogy hol járunk.

Contidrom, így hívják a Continental óriási, 160 hektáron elterülő, különféle rafinált pályákat, tesztcsarnokokat és a hozzájuk tartozó kiszolgálóépületeket is magában foglaló létesítményt, amit 1967-ben adtak át, és azóta bő másfélmillió gumiabroncs vizsgálatát végezték el itt.

Már a kezdetektől megvolt a nagy sebességű tesztekhez szükséges 2,8 kilométer hosszú ovális pálya a roppant látványos, 58 fokban (!) megdöntött, egyenként 900 méter hosszú kanyarokkal, amin akár 180 km/órás sebességgel is lehet haladni anélkül, hogy oldalirányú erők hatnának a rajta haladó járműre, de elérhető rajta a 250 km/órás sebesség is.

Aki ennél gyorsabban menne hasonló helyszínen, annak az olaszországi Nardo körpályát kell meglátogatnia, ott a külső sávban 250-ig lehet elengedett kormánnyal autózni, és akár a 400 km/órás tempóba is belekóstolhat az, akinek van mivel.

A hatvanas évek végén kisebb szenzáció volt a Continental tesztpályájának megépítése, hiszen addig nem nagyon voltak hasonlók, a gumiabroncsok próbáját közforgalmú utakon, repülőterek végtelen betonján vagy éppen lezárt hegyi szakaszokon végezték. Viszont az autók nagyobbá és erősebbé válásával egyre nagyobb lett az igény a megismételhető és ellenőrzött körülmények között elvégzett, alaposan dokumentált gumitesztekre, amihez saját, bármikor használható, biztonságos hely kellett.

Persze a kezdeti szakaszok mellé azóta újak is épültek szép számmal, többek között vízzel locsolt szabadtéri pályákkal és jéggel borított, temperált levegőjű, vagy éppen cserélhető aszfaltfelületeket használó fedett, beltéri csarnokokkal, hipermodern szimulátorral, valamint a gumiabroncsok zaját mérő állomással bővült a lista.

Ebben a hosszú csarnokban zajlanak az automatizált gumitesztek

Bár a különféle gumikeverékekből készült, kekszméretű mintadarabok minden részletre kiterjedő vizsgálatától kezdve az abroncs oldalfal- és futófelületdizájnján át a használt teherautó-gumik újjáélesztésig nagyjából mindent megtudhattunk arról, hogy mi folyik a tesztpályán, illetve a másik, a városban található Continental-központban, mi most mégis a látványosabb, az autósokat jobban érintő programpontot nézzük meg először alaposabban. Azt, hogy mennyit számít pár milliméter a profilmélységben.

Nem sok teljes egészében locsolható pálya van ezen kívül a világon

Néhány milliméteren múlhat az életed

Igaz, hogy a Contidromban teljesen automatizált, zárt, fedett helyiségben is képesek megmérni, hogyan teljesít egy gumiabroncs különféle útfelületeken, mégis sokkal izgalmasabb, hihetőbb egy teszt, ha azt a meghívott újságírók végezhetik el. A helyszín az egyik egyenes, folyamatosan vízzel locsolt aszfaltcsík volt, ahol háromféle állapotú abroncs féktávját hasonlíthattuk össze, saját mérésekkel.

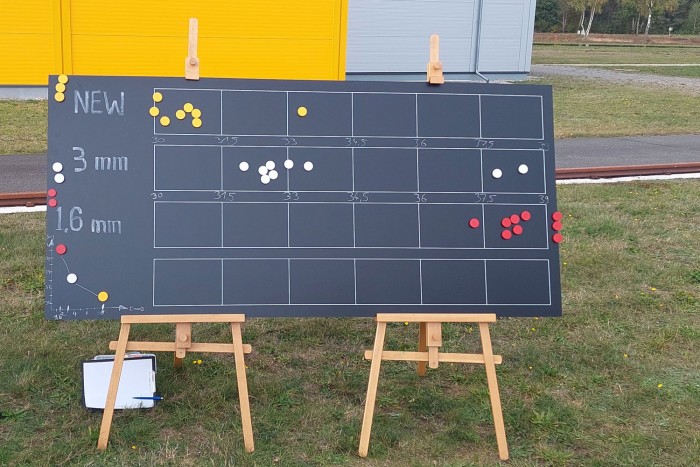

A három, különböző kopottságú – 1,6 mm, 3 mm profilmélységű és vadiúj – abroncs egy egy Golf GTI-re szerelve várta, hogy a pálya előtt 85 km/óra körüli sebességre gyorsulva, a vízfelületre megérkezve vészfékezzünk velük. Mindezt úgy, hogy a sebességet, az állóra fékezést és a közben megtett távot az összes autóban műszer rögzítette. Miután mindenki ment két kört az összes gumival, egy táblán ábrázolták a csapat eredményeit.

At eredmény magáért beszél

Akadt pár kiugróan rossz, valószínűleg elhibázott fékezés utáni furcsa adat is, de a legtöbb mérés jól megmutatta, mekkora a különbség az új, és a jelenlegi szabályok szerint még közúti közlekedésre alkalmas, 1,6 mm profilmélységű nyári abroncs teljesítménye között. Nagy. Nagyon nagy!

Míg az újnál a jellemző távok 30-31 méter körül alakultak, addig a 3 milliméteres profilmélységű változatnál már 32-32,5 méter körüli eredményeket születtek, míg az 1,6 mm-es abroncsnál a 38,5 méter körüli volt az átlag, de 40 méter fölötti távolság is előfordult.

Féktesztek télen, nyáron

Ennél jóval tudományosabb méréseket végeznek az AIBA (Automated Indoor Braking Analyzer) névre keresztelt egységnél, ami lényegében nem más, mint egy irgalmatlan nagy – 350 méter hosszú és 30 méter széles – csarnok, ahol a fékezéses gumiteszteket különféle, cserélhető útfelületeken végzik el.

Maguk az útfelületdarabok 75 méter hosszúak, 2,7 méter szélesek, és egyenként 120 tonnásak. Összesen öt van belőlük, amiket szükség esetén percek alatt ki is lehet cserélni, ha éppen másmilyen útfelületen is el kell végezni a tesztet.

A mérés emberi vezető nélkül történik, a műszerekkel megrakott, hátul megerősített szerkezetű autót elektromágneses eszköz mozgatja már a fordítókoronggal is ellátott előtérben is a starthelyig, ahol bitang elektromágneses katapultrendszer gyorsítja 100 méter alatt 120 km/órás tempóra, négy másodpercnél rövidebb idő alatt.

10 centis a jég, amit -1 és -10 fok között tartanak

A megfelelő sebességnél aztán egy robot tapossa padlóig a fékpedált. Ezt vizes felületen hétszer, szárazon tízszer ismétlik meg, hogy biztosak lehessenek a végeredményben. Viszont nem feltétlenül van szükség igazi autóra a féktesztekhez, a vizsgált abroncsot egy 4+2 kerekű elektromos hajtású alvázra szerelik – ebből négy a jármű saját kereke, kettő pedig a vizsgált gumi – majd menet közben néha állóra fékezik a vizsgált abroncsot, és közben mérnek.

Mivel német mérnökök tervezték az egész hóbelevancot, akiknek lehetetlen dolgok is az eszükbe jutnak, a tesztfelületek oldalirányban is elcsúsztathatók, hogy ne mindig ugyanazon a nyomon végezzék a méréseket, sőt, a rendszer arra is figyel, hogy magát a vészfékezést is minden alkalommal egy kicsit máshol kezdje el. Évente úgy 100 ezer alkalommal, mert ilyen mértékű használatra tervezték.

Ránézésre is bizsergető a döntött kanyar, de benne lenni még jobb

Van ennek egy kisebb, 515 m²-es testvére is, ahol jégen végzik el ezeket a teszteket, akár nyáron is. Itt lassabb a tempó, és a jégpálya is csupán 58 méter hosszú, 4 méter széles. A 10 centi vastag jég hűtésére 60 kW-nyi, az egész helyiség hűtésére 145 kW-nyi energia áll rendelkezésre, és az autó itt is sínhez rögzítve mozog, ami lehetővé teszi, hogy különböző kormányszögekkel is elvégezzék a méréseket. És persze arra is jó, hogy biztosan megálljon a jármű, mielőtt eléri a csarnok végét.

A tapadás és a minél kisebb gördülési ellenállás mellett van még egy fontos tulajdonság, amit fel kell tüntetni az abroncson lévő információs matricán. Ez pedig az adott abroncs környezeti zajterhelése. Természetesen ezt is tudják mérni, az autón belül és kívül is, sőt, különféle útburkolatokon is. Van simább és érdesebb aszfalt is a repertoárban, betonfelület és kockakő is, hogy semmi ne maradjon ki.

Fontos szempont a zajkibocsátás is

Az útfelület közepétől mért 7,5-7,5 méterre helyezik el a mikrofonokat, amikkel az abroncsok zaját mérik. Hogy ne zavarjon be a motorhang, a teszteket kikapcsolt motorral végzik – az 50 és 80 km/órás sebességre felgyorsult autó a mikrofonok előtt leállítja a motort és így mérnek, amikor csak a gumik hangját lehet hallani.

A mérnökök szerint a teljesen sík felületű slick guminak van a legkisebb gördülési zaja – hiába nincsenek zajt keltő mintái, mégis van hangja ennek a guminak is, csak kevés – míg a legzavaróbb a nagy sebességnél sivító, egyforma kis téglalapokra szabdalt futófelület.

Meghallgattuk mindkettőt, a gyári, aszimmetrikus, eltérő méretű barázdákkal szabdalt futófelület alig keltett zajt, míg a kétméteres kerékkerületen elhelyezkedő 60 darab rücsök nagyobb sebességnél nagyjából 1 kHz-es frekvencián úgy visít, mint a malac. A 1-3 kHz közötti sávban pedig nagyon érzékeny az emberi fül, így nem véletlen, hogy nem gyártanak ilyen mintázattal közútra szánt abroncsot.

4 másodperc alatt van itt minden 120-on

Ne menjetek messzire, hamarosan folytatjuk, kiderítjük mennyivel gyorsabb egy átlagos sportabroncs a prémiumkategóriánál, megnézünk pár művészt, aki kézzel, illetve ipari robottal vág egyedi, különleges, kis szériás abroncsmintázatot, és utánajárunk, milyen speciális követelményeknek kell megfelelniük az elektromos autókra szánt abroncsoknak, valamint hogy hogyan lesz a rommá kopott abroncsból újra tökéletes darab.