A nagy kerékpárversenyeken nemcsak pillekönnyű, megfizethetetlen bringák csapatnak a kijelölt pályán, hanem kísérő, felvezető autók is. A Continental – mint a Tour de Hongrie egyik támogatója – autója is ott haladt a mezőny előtt a hétvégén véget ért, legkomolyabb hazai kerékpárversenyen. Megkérdezték vezetnénk-e az autójukat? Naná, hogy igen! Így az autóipari vállalat meghívására mi is részt vettünk a rendezvényen, de a többieknél két kerékkel többel mentünk egy kört a verseny záró napján, Budapesten, a bringások miatt lezárt belvárosi szakaszon.

Az időjárás nem volt épp versenybarát kedvében

Kordonok, rendőrök mindenhol, átmehettünk a piros lámpákon, szemben a forgalommal, mintha csak valami fontos emberek lennénk. Előttünk a főpolgármester tekert egy Bubi nyergében, mi pedig egy Volkswagen ID. Buzz kormánya mögött gurultunk át az autósok elől már, vagy még lezárt Lánchídon, rakparton. Nem egyedül voltunk, de a Continental szakértői is ott voltak a rendezvényen, így aztán ki is faggattuk őket. Érdekes dolgokat tudtunk meg a fékrendszerektől a zöld gumigyártásig, nagyjából mindenről, amivel a Continental csak foglalkozik.

Bár a nagyközönségnek leginkább gumiabroncsairól ismert a márka, mégis rengeteg más autóipari terméket is gyártanak, fejlesztenek, amik mindenféle autótípusban megtalálhatóak, többek között a VW ID. családjának modelljeiben is. De van más kapcsolódási pont is, hiszen kerékpárabroncsokat, és egyéb, a biztonságos közlekedést szolgáló eszközöket, berendezéseket is készít a cég. Nem egyet közülük Magyarországon. A Continental hat gyárral, egy gumiabroncs kereskedelmi központtal és egy mesterséges intelligencia fejlesztési központtal van jelen hazánkban. Több mint nyolcezer embert foglalkoztatnak Magyarországon.

A fenti ábráról leolvasható, hányféle létfontosságú Continental-termék kerülhet bele egy modern autóba, a gumiabroncson kívül. Magyarországon Veszprémben található a márka fejlesztési központja, ahol a fejlesztés mellett tesztelés és gyártás is folyik. Többek között itt finomítják az ID. családban használt fékrendszert is, illetve a hozzá való szoftvert, amivel a fékrendszer az ABS-szel, lejtmenetvezérlővel, adaptív tempomattal is együttműködik. Habár ennek a fékrendszernek a műszaki alapja szinte ugyanaz, minden modellben, a működést mégis képesek az autóipari szabványok által megengedett határok között a márka elvárásaihoz igazítani.

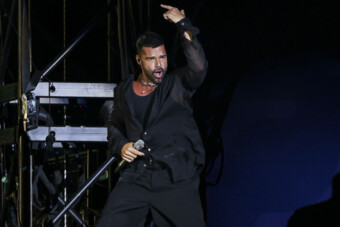

Budapest legszebb útjain tekerhettek a bringások

Mindentudó fék

És van is mit az adott márka elképzeléseihez, stílusához igazítani, hiszen egy fékrendszer a lassításon kívül rengeteg egyéb funkcióra képes. Ezek egy része kényelmi, más része pedig biztonsági funkciót lát el. A biztonságiak közé tartozik, hogy ha a vezető hirtelen felemeli a lábát a gázpedálról, akkor az autó már felkészül a fékezésre – elkezdi felépíteni a féknyomást -, más esetben pedig a többi szenzortól kapott adatok alapján a nem megfelelő intenzitású fékezésbe is belenyúlhat, hogy elkerülje a balesetet, de önálló vészfékezésre is képes lehet.

Kényelmi funkciókat az adaptív tempomat, illetve az egypedálos vezetést kínáló rendszer lát el, míg a főleg elektromos vagy PHEV-modelleknél hasznos regeneratív fékezés – ilyenkor az üzemi fék helyett a generátor üzembe kapcsolt villanymotor lassítja az autót és közben tölti az akkumulátort is – már inkább a gazdaságos, környezetkímélő üzemet szolgálja. De ha már környezet, akkor rákérdeztünk a szakértőknél, gumit lehet-e környezetbarát módon gyártani.

Az ID. Buzz önmagában is látványos, de ebben a színben még ütősebb volt a szomorú, szürke napon

Egy abroncs is lehet zöld?

Nem, nem a gumi színéről van szó, hanem arról, hogy lehet-e környezetkímélő módon abroncsot gyártani. Spoiler: lehet. A gumigyártás legtöbb alapanyagáról – ilyen többek között a korom, a szilikát, és az acél is – nehéz elhinni, hogy bármilyen fenntartható forrásból származó, vagy ne adj’ isten zöld alapanyaggal kiváltható, de ez mégsem lehetetlen. Olyannyira, hogy már nemcsak kísérleti fázisban van ezeknek a gyártása, hanem igazi, kereskedelmi forgalomban lévő formában is léteznek ilyen abroncsok, de a Continental tervei között szerepel, hogy legkésőbb 2050-re valamennyi gumiabroncsukat fenntartható alapanyagokból fogják előállítani. De mi kerülhet a gumiba a megszokott összetevők helyett?

Rizshéjtól a PET-palackig

Mint megtudtuk a Continental a hétköznapi személygépkocsi-abroncsaiban már ma is nagyjából 15-20 százalékban használ fel megújuló vagy újrahasznosított anyagokat. A megújulók között növényi olajok, gyanták találhatók, amelyek az abroncs lágyságáért, tapadásért felelnek, de felhasználható a rizshéj hamujából kivont szilícium-dioxid is, ami a tapadást, a gördülési ellenállást és a gumiabroncs élettartamát optimalizálja. A rizshéj is egy melléktermék, ami sem élelmiszerként, sem takarmányként nem hasznosítható. Nagy előnye még a rizshéj hamujából nyert szilícium-dioxidnak, hogy kevesebb energia befektetésével lehet előállítani, mint hagyományos anyagokból, például kvarchomokból.

Komoly célokat szeretnének elérni 2050-re

Az újrafelhasznált anyagok közül a PET-palack lehet még érdekes, amelyekből poliészter fonalat állítanak elő, amit az abroncsok szövetvázának szerkezetébe építenek be, a gumi méretétől függően 9-15 darabot. Beszélgetésünk során kiderült a Continentalnál arra is figyelnek, hogy csak olyan régiókból származó PET-palackokat használjanak fel, ahol nem megoldott ezeknek a hulladékoknak az újrahasznosítása. Magyarul nem a működő rendszerből veszik el az alapanyagot, hanem onnan, ahol ezek csak a hulladékmennyiséget növelnék.

Más tészta a természetes gumi, ami kihagyhatatlan alkotóeleme a gumiabroncsnak. De nem csak kihagyhatatlan, hanem a gumiabroncs tömegének aránylag nagy részét, 10-40 százalékát teszi ki ez az anyag, amiből a világ össztermelésének 70 százalékát szippantja fel a gumiipar. Jó hír, hogy ez is beszerezhető fenntartható forrásból, illetve ki is váltható, a speciálisan termesztett pitypangból kinyert gumival.

Bár személyautóknál nem jellemző, de teherautókra gyártanak gyári, újrafutózott abroncsot is. Ez is egy módja a környezet kímélésének:

Persze amellett, hogy innovatív módon új anyagok is kerülnek a gumiabroncsokba, legalább ennyire fontos az elhasznált abroncsok visszagyűjtése és újrafelhasználása is. Az így összegyűjtött hulladék abroncsok mechanikai feldolgozása során a gumit, az acélt és a textilszálat tudják elválasztani egymástól és újra felhasználni. A mechanikai mellett van egy másik módszer is az abroncs alkotóelemeire bontásának, ez pedig a pirolízis, ami ipari kemencében történik, ahol az elhasznált gumikból olyan értékes anyagok nyerhetők ki, mint a korom – ettől fekete a gumiabroncs -, illetve a pirolízisolaj, amiből kiváló minőségű nyersanyagokat lehet előállítani.

Szintén a fenntarthatóságról szól, hogy az abroncsok ellenállóbbá váljanak. Itt nemcsak arra érdemes gondolni, hogy a kevesebbet kopó abroncs hosszabb élettartamú, ritkábban kell cserélni, kevesebb hulladékot termel, hanem a kopás során a környezetbe kerülő gumitörmelék mennyisége is kevesebb. A gördülési ellenállás és a tömeg csökkentésével pedig üzemanyagot lehet megtakarítani, ami szintén klassz dolog.

Végül a Budapesti szakaszt az időjárás miatt „neutraliztálták”, kiderült, a profik végül mégsem szeretnének esőben versenyezni, így ők is inkább csak egy laza városnéző kört toltak. Nekünk a GPS szerint szűk 10 kilométeres kör jutott, ahol az amatőr bringásokat kísértük. Ám fura módon így mi voltunk az autóval azok, akiknek extra élményt jelentett, hogy átmehettek egy hétköznap az autók elől lezárt közúti hídon. Fura a világ.

Ha nem tudod, mi is ez a furán hangzó bicikliverseny, akkor itt kiképezheted magad Tour de Hongrie témában: