Sorompóhoz érkezünk, ahol a sofőröm rám szól, hogy mostantól kelleni fog a bukósisak, amit a fogadóépületben a kezembe nyomtak. Egy BMW 630d GT jobb első ülésében ülök, kényelemben, azt gondoltam, hogy valami sportosabb, laposabb dologhoz visznek majd vele. De nem, ez lesz itt a puska, amit el fognak sütni, ám legyen, itt ez a szabály, aki a Bridgestone olaszországi pályáján belül mozog, annak kell a sisak.

Rég volt már, hogy ilyen autóban ültem, már nem is emlékeztem, mennyire brutálisan jól húz a 30d, egy pillanat alatt elérjük a 130-at. Vagy hat sáv széles placcra érkezünk, ez a nagy sebességű pálya két döntött kanyarral, az egyik íve nagyobb, mint a másik. 130-nál egyszer csak sávot váltunk, egyszerre hármat, majd vissza, és a döntött pályaelemig hullámzunk. A GT stabil, de azért már szorítom a kapaszkodót a végére, de ez még csak a bemelegítés.

Pilótám a padlólemezbe ékeli a gázpedált és a döntött elem utáni újabb vízszintes egyenesben 280-ig lövi fel a digitális tűt. A szakasz közepén ritkán látott 250-es sebességkorlátozót pillantok meg véletlenszerűen, mert már minden irdatlanul mosódik, majd a lelkem egy pillanatra távozik, amikor 250-re visszalassulva a sofőröm cibálni kezdi a kormányt. A döntött kanyarban ugyanez, csak 190-nél.

Neki ez rutin, naponta 5 szett abronccsal csinálja ugyanezt 8 órán keresztül, de nekem az nagy újdonság, hogy ennyire a végletekig mennek. Az autók töréstesztjét 77 km/h-ig mérik, a teljesítményük viszont ennek többszörösét is megengedi, és összesen négy darab tenyérnyi felületen múlik, hogy te ott bent, abban a kalitkában életben maradjál. Ezzel foglalkoznak a Bridgestone-nál, hogy biztosan az úton tartsák az autódat.

A tesztpilóta döntött kanyarban is rángatja a kormányt, figyeli a stabilitást

Olaszországban van a Bridgestone egyik központja

Rómába repültem, hogy megnézzem a világ egyik legmodernebb gumiabroncsgyárát és főként tesztpályáján legyen szerencsém átélni néhány olyan élményt, ami egyáltalán nem mindennapi. Az olasz fővároshoz közel, a belvárosi dugóval együtt 30-35 perce a Colosseumtól fekszik a Bridgestone európai fejlesztőközpontja és gyáregysége, tőle kb. ugyanennyire, Aprilia mellett a saját tulajdonú tesztpályája.

A vállalat alapvetően japán, a globális igények miatt szükséges, hogy legyen európai és amerikai központja is, emellett Japánban Tokyóban és Yokohamában fejleszt, valamint Kínában és Thaiföldön is. Bár a Bridgestone készít abroncsot motorkerékpárokhoz, repülőkhöz és bányagépekhez is, Olaszországban az európai, közép-keleti és afrikai piacra szánt abroncsok készülnek személyautókhoz, teherautókhoz és mezőgazdasági gépekhez.

530-an dolgoznak itt, ami csak egy töredéke annak a 125 000-nek, ahányan globálisan a Bridgestone szárnyai alá tartoznak. A járművek egyik legfontosabb alkatrésze a gumiabroncs, egy csúcs sportautó semmire nem menne négy kiváló gumi nélkül, és az olasz központban ezt pontosan jól tudják. Akárcsak az autógyártók, akik kopogtatnak a Bridgestone-nál, hogy épp kéne egy szett gumi mondjuk a Ferrari Purosanguéhoz vagy a Lamborghini Huracán Sterratóhoz.

A római fejesztőközpont a Bridgestone európai főhadiszállása

Általános és specifikus abroncsokkal is foglalkoznak

Nem lehet minden egyes típushoz és motorváltozathoz külön-külön abroncsot fejleszteni, de van az a szint, ahol már megéri vele foglalkozni. A sportautók abroncsai legtöbbször nem egy, a polcról levett már kész termék, hanem az autóval együtt kifejlesztett speciális keverékű, mintázatú és tömegű szett, ami dedikáltan hozzá készül. Ha csak a Bridgestone-t nézzük, a két említetten túl ők adják a gumikat a Maserati MC20-hoz, a Lamborghini Revueltóhoz és Huracán Tecnicához, de a Porsche Cayenne, a Ferrari 296 és még a Fisker új SUV-ja, az Ocean prototípusaival is ide járt a gyártó, hogy tökéletes abroncs szülessen hozzá.

Két irányból indul el az új abroncsok fejlesztési igénye. Az egyik, amelyekkel ki tudják szolgálni a meglévő piacot, mindig könnyebb, tartósabb, általánosan jobb tapadású, kisebb gördülési ellenállású és csöndesebb abroncs. A másik, amikor az autógyártó érkezik egy konkrét, még fejlesztés alatt álló modellel és az elvárásokkal, milyen szempontoknak és paramétereknek kell megfelelnie, pontosabban az autónak milyen tempót, kanyartempót, irányíthatóságot kell tudnia, hiszen ennek jelentős része az abroncsokon múlik.

Látványosan szélesek a 315-ös gumik

Ha a gumik képesek tapadást biztosítani egy sofőrrel együtt 2,1 tonnás autó 3,3 másodperc alatt álló helyzetből 100 km/h-ra gyorsításához és 310 km/h-nál is stabil velük az egyenesfutás, akkor lehet biztosítani a Ferrari Purosangue képességeit a vásárlónak. Ez nem a kizárólagosságról szól, vagyis nem csak a Bridgestone kapja meg a fejlesztési lehetőséget, viszont az nyer, aki egyrészt vállalja a paramétereket és az által tovább is megy a fejlesztésben, és természetesen, akinek az abroncsával valóban sikerül elérni az adatokat. A fentebb említett modelleknél jelenleg a Bridgestone a hivatalos beszállító.

A legkisebbtől a legnagyobbakig

Jelenleg a legkisebb abroncs 185/65 R14, a legnagyobb pedig 315/30 R23 méretű, ez a Purosangue hátsó felnijére kerül. Akkor fogom fel igazán, mekkora a méretbeli különbség, amikor négy egymásra pakolt 315-ös gumi mellé állok, ami majdnem ugyanakkora, mint a mellette lévő nyolc darab, vagyis két szett 195-ös abroncs. Árban is komoly a különbség, míg az általánosabból 30-32 000 forintért megkapjuk darabját, addig a 315-ösből egy darab kerül 300-320 000 forintba.

Egy normál 205 széles szett, a 315-ös gumikból egy szett magasabb nálam

Persze, Turanza vagy Potenza, nem mindegy, hiszen utóbbi a sportos abroncs, más összetétellel, keményebb keverékkel, előbbi pedig a hétköznapi autók felnijeire kerül. A kontraszt mégis messziről feltűnő. Ugyanazokon a képeken készül, az alapanyagaik is azonosak, csak nem mindegy, milyen arányban kerül bele gumi, szilikát, szén és különböző olajszármazékok.

Ha már itt tartunk, 30%-ban természetes anyagokból készülnek az abroncsok a Bridgestone-nál, 2050-re viszont a 100% a cél. Hogy pontosan milyen anyagokra kell gondolni, arra nem kaptam választ a gyárlátogatáson, de előfordulhat, hogy a gumifüst szaga sem olyan lesz a jövőben, mint most.

Tesztelés kevesebb mint egyórányira a gyártól

A Rómához közeli gyár 32 hektáros területén is van tesztpálya, de már nem használják, mióta megépült az Aprilia melletti 144 hektár méretű tesztpálya sokkal több pályaelemmel. Alig 40 perc autózással érkezünk ide a gyártól. Ez főként azért fontos, mert a fejlesztőközpontban elkészült prototípus abroncsok is ennyi idő alatt érnek ki a pályára, vagyis rendkívül rövid időn belül kaphatnak visszajelzést a fejlesztők.

Az olaszországi Aprilia mellett épült fel a Bridgestone saját tesztpályája

Virtuális tesztelés

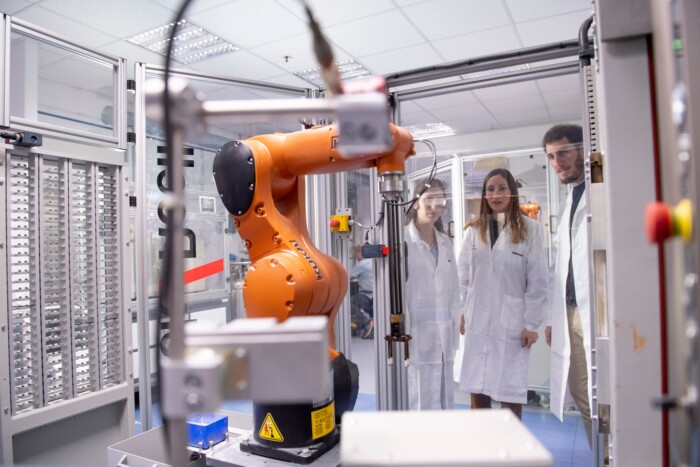

Gyári környezetből, a nyers gumiktól, a köpeny elemek és összeszerelő gépek közül labor környezetbe érkezem. Fiolákban nézegetem az alapanyagokat, prototípus gumi darabokat tépkedő gépet bámulok egy kis ablakon keresztül és figyelem, ahogy a darabkák egy dobozba hullanak. Hevítik és fagyasztják is az abroncsok alapanyagait, van, hogy mínusz 100 fokra hűtik, ennek gyakorlati haszna aligha van, mégis fontos, mit visel el a keverék.

Szakitási próbákat végeznek, naponta több ezret

Kész abroncsnak ebben a létesítményben csak a zajait mérik. Csendszobában gyorsítják maximum 95 km/h-s tempóra a szerelt kereket egy futópadon, miközben 20 mikrofon majdnem minden irányból veszi a hangját. Itt előzési, elhaladási zajt mérnek, vagyis ami kifelé hallatszik. De tesztelik a befelé hallható zajokat is, csak ahhoz nem kell a gumi sem.

Egy teljesen sötét csendszobába érkezem, ahol egy autó ülésébe ültetnek. Van itt kormány, váltó, pedálok meg műszerfal is, előttem pedig óriási kivetítő. Professzionális szimulátorba ültettek, de itt nem az autó mozgásának modellezésével foglalkoznak, hanem a gumik komfortérzetével. Rezgőmotor birizgálja a hátamat, ez szimulálja a hátsó tengely felől érkező rezgéseket, de van egy a talpam alatt is.

A szimulátorban lehet hallgatni csak a gumik hangját, és érezni a rezgésüket

Egy kijelzőn állíthatom, melyik tengelyt akarom figyelni, legyen-e motor az autóban, vagy villanyautóban üljek, a virtuális tesztpálya aszfaltja pedig változik, ezáltal a gumik rezgései és hangja is. Egy autó menet közbeni zajainak jelentős részét az abroncsok adják, aztán ott a menetszél, a susogó tükrök és a motorzaj. Ebben a szimulátorban minden visszabontható odáig, hogy csak az abroncsokat halljam. Ez egyszerre szürreális, és nagyon is érthető tesztelési folyamat.

Kertes házak közé kanyarodunk be, mintha csak a telekre mennénk, elsőre nehéz elképzelni, hogy egy ilyen, alapvetően zajos hely közvetlen szomszédságában valaki épp a délutáni sziesztáját tölti. Pedig így van, a helyiek hozzászoktak a zajhoz, innen nincs messze az olasz hadsereg egyik repülőbázisa, szóval a katonai gépek között már nem is feltűnő a síró gumik hangja.

A gurulóutak jelentős része szándékosan rossz minőségű (kép csak illusztráció, ennél sokkal rosszabb a guruló út)

Összetételét tekintve ez a világ egyik legkomolyabb tesztpályáinak egyike. Nem egy Nardo vagy Milbrook méretű, de itt is lehet tesztelni mindent. A hosszúkás terület alatt keresztben egy patak folyik át, ez szempont volt az építéskor, mivel a pályaelemek felfoghatatlan mennyiségű vizet használnak. Egy része el is párolog a betonon, de ami marad, az mindenféle szűrőkön keresztül visszajut a patakba, ezzel a megoldással pedig legalább a pályaelemeket nem vezetékes vízből kell ellátniuk.

A nagy, döntött kanyaros ovál pálya két oldalán és azon belül is többféle pályaelem is található. Teljesen sík, egybe függően aszfaltozott több mint 100 méter átmérőjű körpályától kezdve a kanyarokkal és szintkülönbségekkel tűzdelt országúti részt, és egy kanyargós, teljesen fellocsolható pályát is használnak a Bridgestone tesztpilótái.

Ezeken az aszfalt tökéletes, német szabvány szerint készült, a közlekedőutak viszont olyanok, mintha a legrosszabb budapesti utakon gurulnánk. Szándékosan rosszak, töredezettek, változó aszfalttal, kisebb-nagyobb javításokkal és direkt elszúrt, szintkülönbséget adó javításokkal. Tökéletes aszfalton nem derül ki, hogy a valóságban, Magyarországon, milyen zajkomfortot tudnak a gumik, és ez kritikus pont.

Egyenesben 250-nel, döntött kanyarban 190-nel is tesztelik a gumikat

Minden tesztpilótának meghatározott program szerint kell kipróbálni az új, még fejlesztés alatt álló abroncsokat. Néhány eszement kör az ovál pályán a cikk elején említett tempókkal, majd jöhet a száraz csapatás országúton és a vizes pálya. Mindegyiken a lehető legtovább hajtják a gumikat, keresik a határokat, bizonytalanságokat, stabilitást, ha például nem sikerült kelőképpen jól a mintázat, az autó jobbra vagy balra is húzhat, amire hihetnénk azt is, hogy a kormánymű vagy a futómű hibás.

A pályaelemek között pedig a közlekedőutakon, 50-es tempó mellett figyelik a zajszintet, a gumik döcögéseit a hibákon, a bizsergést a kormányon, majd egy jelentésben ezeket az észrevételeket leadják. 5-6 szett abroncs kerül terítékre egy nap egy sofőrnél, tavaly több mint 190-féle abroncsot fejlesztettek több mint 600 méretben, ezeket a tesztpilótáknak mind végig kellett próbálnia.

Brutális mennyiségű vizet használnak, egy patakból nyerik a legtöbbet, ami a pálya alatt folyik

Különböző autók, különböző méretek, a legtöbb esetben olyan autókon, amik még nem is léteznek. Egyetlen fotót nem készíthettem a helyszínen, mert valamelyik sarkában biztos benne lett volna valamilyen álcázott prototípus. Az ilyen hely izgalmas, felfoghatatlanul komoly és persze majdnem teljesen titkos.